2.散热器总成的检修

1)散热器的常规检修

散热器是冷却系中比较脆弱的部件,日常使用中应注意保护。水泵修复后应进行试验,流量和扬程均应符合规定。节温器长期使用后一定要进行检查,不可在拆去节温器的情况下使用发动机。不同牌号的冷却液不能混用,日常使用中应视情及时添加冷却液。维护保养冷却系统时应注意避免烫伤。

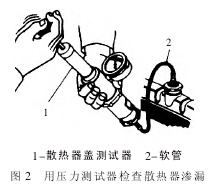

散热器的常见故障是破损泄漏,主要是由腐蚀穿孔和机械损伤造成的。散热器的渗漏检验可采用密封试验器进行。清洗散热器后,应进行漏水试验。检查漏水部位时,拆下散热器盖,并向冷却系统中注满冷却液,先目视检查散热器是否漏水,然后连接压力测试器,如图2所示推动测试器,使压力上升到 118kPa(压力不可过大,以免损坏散热器),检查压力是否下降,发现漏水部位(冒气泡的位置)应作上记号,以便进行焊修。局部破损严重时,允许把个别水管压扁、焊死,然后继续使用,也可以更换新水管。如水管和散热器片损坏过多,则应更换新散热器。

依次检查散热器上、下水室和散热器芯、水泵与软管连接处是否有泄漏现象。检查散热器泄漏也可将散热器进、出水口堵住,从加水口处注满水,擦干外部水滴,然后用嘴从加水口处用力吹气,如果散热器有破损,水便会漏出,在破损处作上记号,以便于焊修,也可就车用堵漏剂进行维修。如果破损发生在上、下水室,可用薄铜皮盖在破损处然后焊修。如果破损发生在散热器芯子外侧的水管,可用尖烙铁焊修或用薄铜皮包焊。散热器内部水管破损,常采用乙炔气焊的方法进行修复。

2)散热器和相关部件的维护要点

①拆装时应特别注意水箱芯管,避免磕碰导致变形、破损而漏水。散热器的安装要符合原厂要求,与风扇叶片保持一定距离,避免在汽车运行中相碰。

②使用中应注意检查水箱芯子的正面是否有污物堵塞,必要时应进行清理,以免影响散热器的散热性能,并避免在汽车运行中刮碰芯管。

③注意检查和保证皮带轮和锥套锥面的配合精度。皮带轮锥孔与锥套的锥度应一致,将锥套用拇指压入锥孔后,要求锥套小端低于皮带轮锥孔端面 2~3mm,且锥面接触良好。

④检查轴端紧固螺母拧紧后皮带轮是否被真正压紧,必要时予以调整。

⑤水泵轴端螺母应特别拧紧,紧固力矩应符合技术规范要求。

⑥使用中应经常检查维护,散热器支脚螺母松动应及时紧固。风扇叶片裂损变形应及时修复或更换新件。发动机支脚螺丝松动会使整机前移,导致损坏散热器,应及时进行紧固。

3)散热器渗漏的检验和维修

柴油机停止运转时,在散热器注入口装上散热器压力检测器,向散热器内充入 100kPa以上的压缩空气,观察检测器的压力下降值,若 2min 内压力下降超过 15kPa,说明散热器及冷却水道等有泄漏。

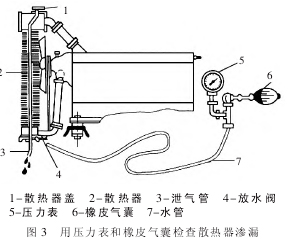

也可用压力表、橡皮管和橡皮气囊检验散热器是否渗漏,其方法如下:将散热器注满水,盖上散热器盖,封闭进、出水口;将试验器水管接至放水阀上(如图3 所示),旋开放水阀,挤捏橡皮气囊加压,当泄水管放出空气时,压力表上的读数应为27~37kPa;关闭放水阀,将橡皮管接在泄气管上,加压至50kPa,检查散热器有无渗漏现象。

清除散热器内的水垢后,应进行漏水检验,方法如下:堵塞散热器的进、出水孔,将散热器放在清水池内;向散热器内注入压缩空气,如有气泡冒出,说明散热器漏水,应做好标记准备修复。

使用中若发现水箱芯管渗漏,应拆下散热器检查,确定渗漏部位后,先用砂布将表面处理干净,然后用烙铁锡焊。焊修后用 50kPa 的压缩空气试压,持续1min,不得有渗漏。修补的焊缝应牢固可靠,并去除表面毛刺。允许将通冷却液的芯管掐断,但不得多于2根,掐断的管头应焊死,不得有渗漏。散热器的焊补面积每0.1m2不得多于1处(按芯子正面面积计算),否则没有修复价值,应做报废处理。

散热器上、下水室腐蚀不严重时,可用镀锡方法修复,其方法是:用盐酸清除水垢后擦净,用毛刷在内、外表面涂氯化锌溶液,再用电铬铁焊接,焊接材料为锡铅料1 号。

当上、下水室有孔洞或裂纹时,可用补板法修复,其方法是:用厚度为0.8mm 的铜片做补板(比裂纹长10~20mm),盖在裂纹上,并涂以氯化锌溶液,然后在补板四周用焊锡焊牢。

散热器裂纹在 0.3mm 以内时,可用散热器堵漏剂进行修补,此方法操作简单,适合途中修理。散热器盖可用专用的压力检测器检查其工作性能。压力阀的开启压力应在 73.5~103kPa 范围内,真空阀的开启压力应在 0.98~11.8kPa 范围内。