4.1断裂曲轴有限元分析

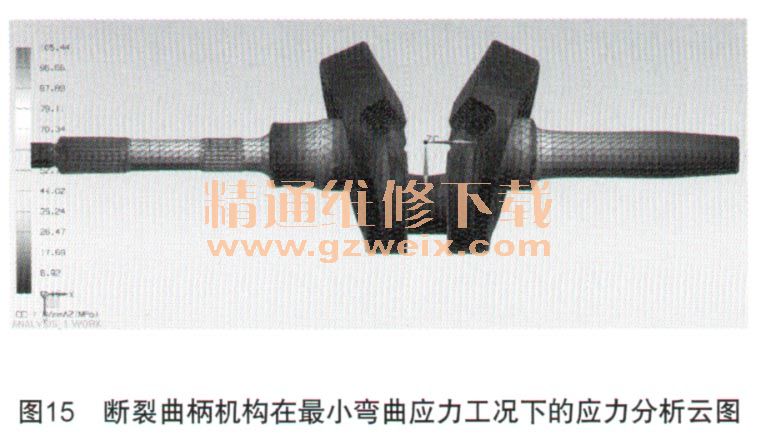

有限元分析时,将原设计曲轴模型主轴颈处的圆角改成实际断裂曲轴加工的形状,即得到了断裂曲轴的有限元分析模型。通过与前边“1.2节”所述的相同方法进行理想化模型的建立、网格划分、力与约束的加载后,进行断裂曲轴的有限元分析,得到了2种状态下的von-mises应力云图分别如图14、图15所示,从图中看到,断裂处最大弯曲应力数值约为σmax=196.7 MPa,最小弯曲应力约为σ min=27.35 MPa。由此可见,断裂曲轴主轴颈处由于过渡圆角过小,产生了应力集中,同样受力条件下的弯曲应力数值显著增加。

4.2圆角疲劳强度校核

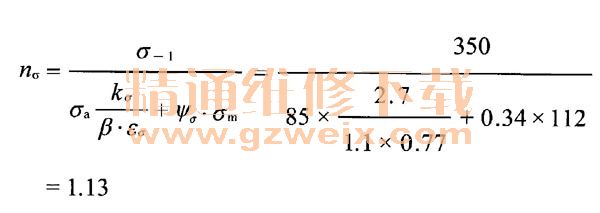

对断裂曲轴主轴颈处过渡圆角进行疲劳强度校核,以查找断裂原因。取断裂曲轴圆角实测值R0.2进行计算,采用与“1.3节”中相同的计算方法,将有限元分析得到的弯曲应力数值代入公式计算,得到断裂曲轴的弯曲应力幅σa = 85 MPa,平均应力σm=112MPa。钢的应力集中敏感性系数查得qσ=0.46,圆角固有弯曲应力集中系数。aσ1=4.7,由此计算得到断裂曲轴的有效应力集中系数kσ=2.7;其余参数与原设计曲轴参数相同。将以上数据代入公式进行计算,求得断裂曲轴圆角安全系数为:

由此可见,断裂曲轴由于主轴颈过渡圆角过小,导致安全系数过低,远低于设计要求,因此,曲轴在运转过程中此处易产生应力集中,疲劳强度过低,极易发生疲劳断裂,从理论上验证了曲轴发生断裂的主要原因。

5 结论

通过对断裂曲轴分析及理论计算判断出,此次断裂属于疲劳断裂,裂纹源产生于曲轴主轴颈处过渡圆角。经查是由于机加工刀具损坏而导致了主轴颈过渡圆角过小、不符合图纸规范要求,曲轴在高转速大强度交变载荷冲击下,在过渡圆角处出现了严重的应力集中,导致了裂纹的出现,随后逐渐发展成横断曲柄臂的疲劳裂纹,导致整个曲轴断裂。

曲轴断裂原因分析清楚后,供应商对问题立即进行了整改并重新制作样件,新样件过渡圆角处的R值在0.95左右,其余设计参数检验均在合格范围内,将该曲轴装配在发动机上进行了300 h发动机台架强化试验后,无断裂现象发生,按设计图纸生产的产品完全可以满足使用要求,曲轴装机后,整车在市场销售。到目前为止,已经生产了近20 000套产品,并全部进入了销售市场,均无来自用户的不良反应,问题得以解决。今后,将加强批生产中各类零件的细化检验,杜绝此类事故的发生。