2 测量方案的确定

2.1运行噪声测点的确认

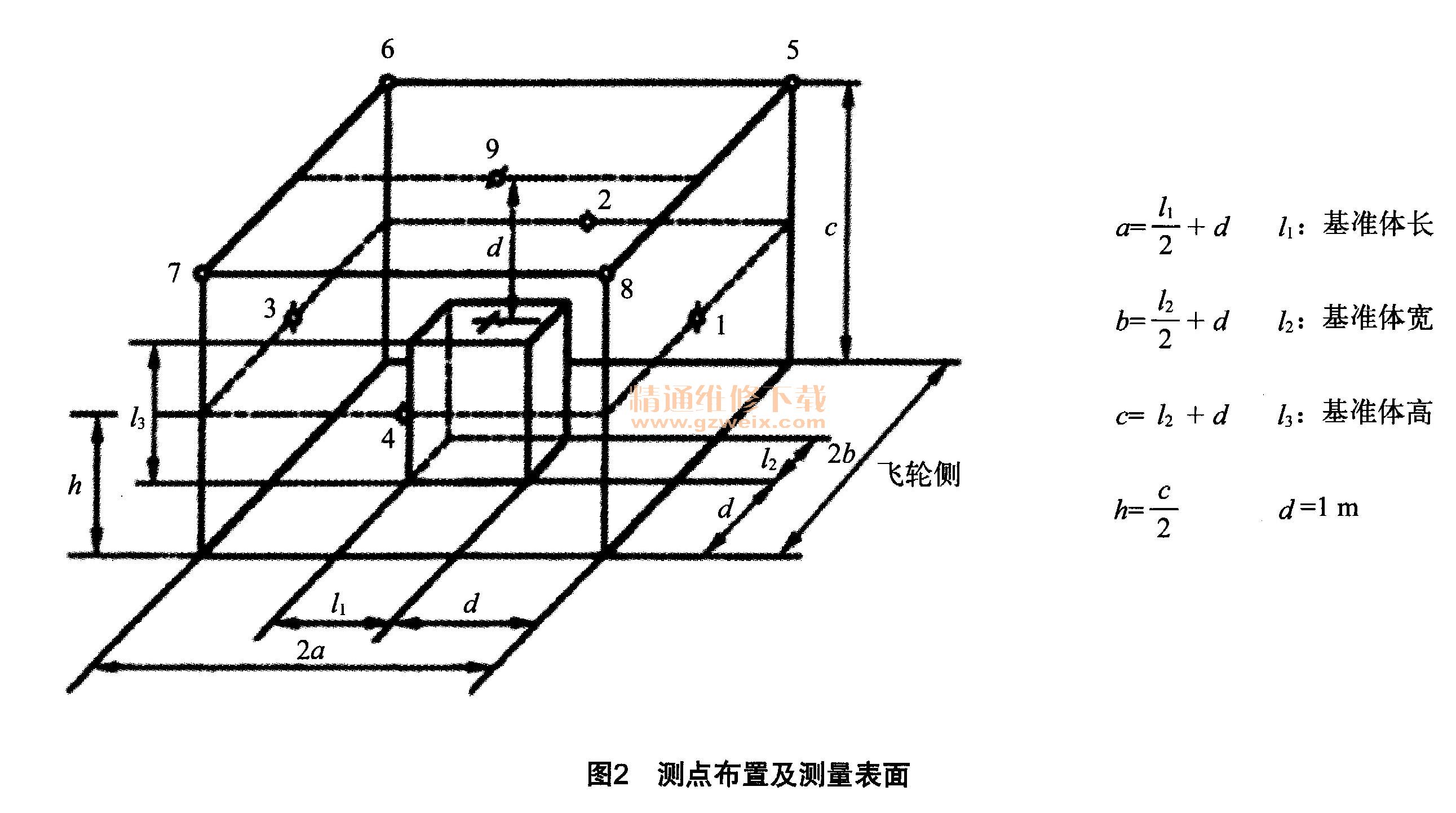

测量发动机台架的运行噪声,首先要选择测点的平面位置、测点高度及探头的指向。按GB/T 1859-2000((往复式内燃机辐射的空气噪声测量工程法及简易法》标准7.4.1.3中工程法和简易法测试要求,根据目标发动机的基准尺寸,选择了9点测量方案如图2所示,对每个点进行了3次测量并取平均。

2.2噪声改善方法与理论

采用屏蔽隔声技术控制噪声的研究,在建筑和交通领域开展较早,尤其是室内吸音隔声和道路噪声隔声,降噪效果明显。因此,开展噪声屏蔽技术研究,探索降低测功机本底噪声的新方法,对于完善实验室检测能力和手段具有非常现实的意义。

屏蔽噪声主要是通过安装隔声装置来减少声源噪声对外的辐射,常用的隔声方式有局部隔声和整体隔声2种。局部隔声是在局部噪声辐射较强的表面装设隔声装置;而整体隔声是将辐射声源完全包围起来,在隔声装置内再敷以吸声材料,可以使降噪效果更好。

屏蔽隔声材料的隔声性能遵守质量定律,常用传声损失或隔声量来评价,所谓质量定律就是模型中屏蔽隔板的隔声量取决于隔板的面密度大小,即单位面积质量大的板材,隔声效果就好,而质量小的板材,容易被激发引起振动,隔声能力较差。

因此,技术人员设计了一套由吸声材料和骨架组成的噪声隔离装置,在测功机外围用木龙骨搭建骨架,骨架周围敷以吸声材料,测功机输出轴及仪表观察处留出开孔。

3 噪声测试试验及记录

按照GB/T 1859-2000《往复式内燃机辐射的空气噪声测量工况法及简易法》标准测点布置及测量表面要求,进行了9个点测试。在这9个点中,用多通道噪声测试系统依次测量和记录,不加隔离罩时转速为零、测功机转速为3 000 r/min;加隔离罩转速为零、测功机转速为3 000 r/min,测量这4种情况下的背景噪声值。

4 试验结果分析

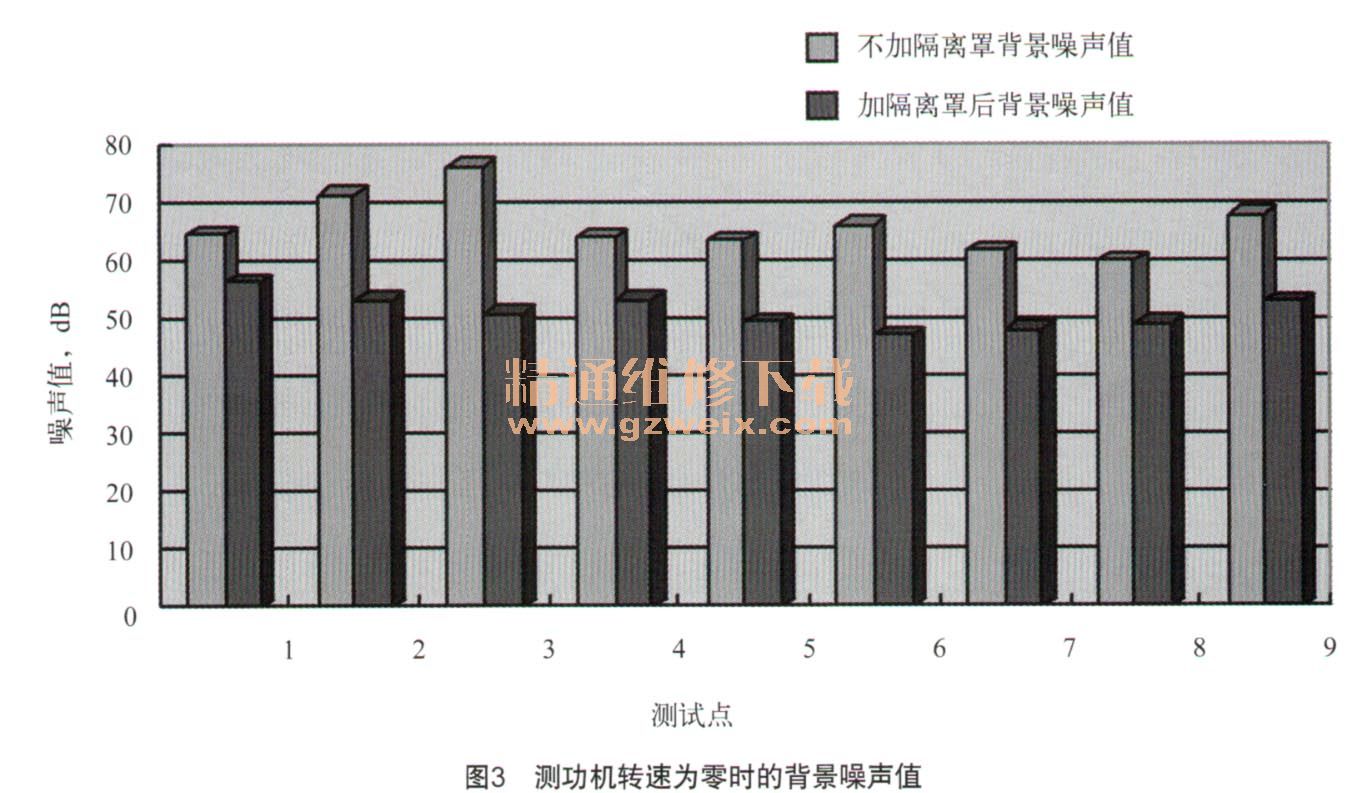

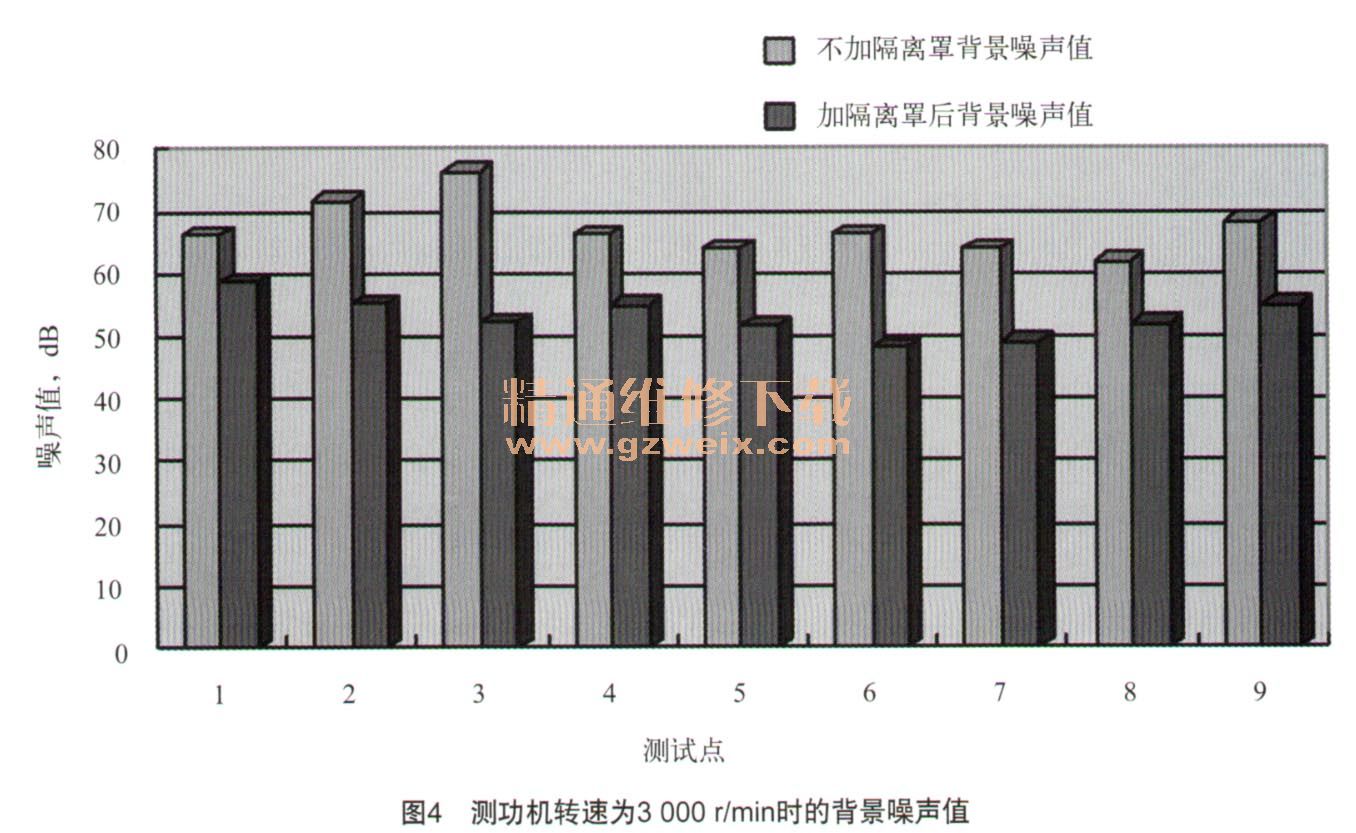

经对测量的2组数据对比分析,将各个点的平均值作为该点的噪声值,形成分析图如图3、图4所示。

经对测试点的噪声值对比分析,得出:1)打开测功机及辅机,测功机转速为零时,加隔离罩比不加隔离罩在第1个点的背景噪声值降低的最少为7.6 dB,其余各点降低的噪声值均在10 dB以上,最大的差值为第2个点达到24.2 dB;2)打开测功机及辅机,将测功机转速调到3 000 r/min时,加隔离罩比不加隔离罩在第1个点的背景噪声值降低的最少为8.2 dB,其余各点降低的噪声值均在10 dB以上,最大的差值为第2点和第3点,均达到20 dB以上。

通过以上数据分析看到,本次设计的噪声隔离装置(隔离罩)能满足国家标准的要求,不需要对测得的噪声值进行修正。第1个点噪声降低的少些是因为第1个点处干连轴器的前端,没有进行有效封闭,但噪声值是能满足要求的。这些数据说明,采用屏蔽隔声技术对抑制测功机台架发出的噪声辐射具有一定的作用,能有效降低发动机噪声试验过程中的背景噪声值,不断提高发动机噪声测试的精确度等级,保证噪声实验室的测试环境达到或超过国家标准相关要求,也给相关企业降低发动机台架背景噪声提供了有益经验。