随着人们环保意识的不断提高和国家对摩托车整车噪声标准的日趋严格,企业对整车噪声的控制和处理越来越重视,而发动机噪声在整车噪声中占有较大的比例,不仅影响摩托车发动机的性能,也成为人们衡量摩托车技术水平的一个重要指标。

如何提高发动机噪声测试水平和测试条件,对国家摩托车检测单位来说具有重要的现实意义。发动机噪声测试台架及发动机噪声测试方法的研究,是提高发动机噪声测试水平的前提,发动机噪声测试台架自身噪声的控制,影响着发动机测试结果的科学性与准确性。笔者通过在标准半消音室内对7.5 kW发动机性能试验台本身的运行噪声进行分析与研究,通过设计降噪消声措施,改进了测试条件,提高了测试水平。

1 测试系统方案研究分析

1.1实验室概况

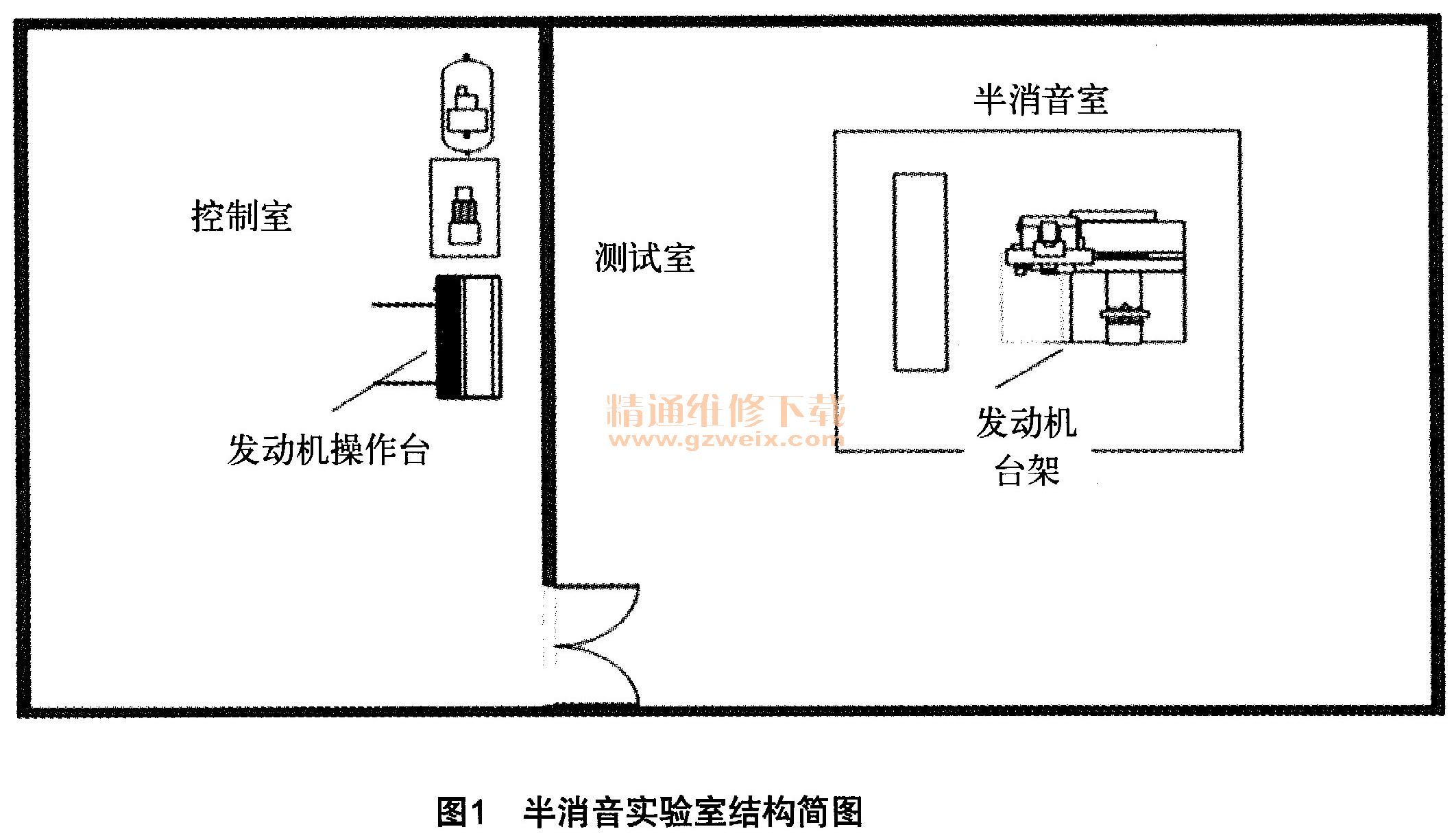

在国家摩检中心的标准半消音实验室,安装有1台7.5 kW日本明电舍DCDY发动机性能及耐久试验台,在发动机台架周围按GB/T 1859-2000《往复式内燃机辐射的空气噪声测量工程法及简易法》和QC/T 70-1993《摩托车发动机噪声限值及测量方法》等标准要求搭建了测试结构,并安装了9通道噪声测试分析仪。半消音实验室结构简图如图1所示。

1.2测量场地及所用设备

本试验在标准半消音室内进行,该实验室采用标准双隔音墙、独立悬浮隔振机构,吸声尖劈采用双劈结构,安装尖劈后净空间尺寸为7.2×7.2×5.0 m,消音室为紧密级半自由声场噪声实验室,顶棚及四周墙壁用尖劈机构,地面为平整的水泥地面。

发动机试验台为日本明电舍发动机试验台,功率为7.5 kW,最高转速为8 500 r/min,最大测量转矩为21Nm,安装有环境站、油耗仪、机油温度、水温、排气温度和缸盖温度等传感器,能进行发动机性能及耐久性能试验,测试系统稳定可靠。

德国HEADacoustics多通道噪声测试系统高度集成,由声压传感器(信号拾取)、电荷放大器(信号采集放大)、A/D转换台(数字信号处理)、数据采集和记录系统组成,可同时进行12通道噪声测量,通过强大的软件分析功能对声频信号进行采集、分析和处理。

1.3标准要求

QC/T 70-1993《摩托车和轻便摩托车发动机噪声测量方法》以及2014年发布的《摩托车和轻便摩托车发动机噪声测量方法》中,关于摩托车发动机进行噪声测量时,发动机的冷却风机、测功器和排风扇等背景噪声平均A声级至少应低于被测发动机的平均A声级6 dB。

GB/T 1859-2000《往复式内燃机辐射的空气噪声测量工程法及简易法》标准要求,工程法测量时,在频率范围内的每个频率带上,传声器位置处背景噪声声压级,包括风的影响,应比声源运转时的声压级至少低6dB,最好低10 dB以上。在测量背景噪声时,由于从动机械的噪声问题,发动机不运转时测得的声压级,并非总是相应发动机运转时存在的背景噪声声压级。因此,要圆满获得有关背景噪声测量值,可能会遇到问题,应适当采取声学隔离措施将其减至最小。声源噪声与背景噪声的差值越大,测试结果越真实准确。

1.4目前存在的问题及改进要点

目前,实验室测量发动机噪声存在的问题:1)测功机本体背景噪声对被测发动机的噪声测量结果造成一定的影响;2)被测发动机噪声会产生一定的反射,对噪声测量结果产生一定的影响,需要重新设计一个新的能满足实验室测试环境要求的噪声隔离装置。

新设计的噪声隔离装置能实现以下6个功能:1)吸收测功机本体噪声带来的影响;2)消除测试发动机试验噪声对测功机本体反射的影响;3)不影响测功机油位观察孔、压力表等仪表的观察:4)不影响测功机与发动机的连接;5)不影响测功机的冷却通风;6)大小要合适、质量要尽可能小、要满足一定的强度、刚度要求、使用方便。

由于发动机台架在标准半消音室内,实验室内采用了降噪处理,整个测试空间的吸声效果较好,但测功机本体及测功机上的电机、进风口、出风口、转轴等部件产生了较大的运行噪声,影响了噪声的实际测量值,给噪声测量带来了较大的系统误差。鉴于上述情况,需要对这一现状进行改进,经过调研发现,市场上并无同类合适的产品,因此,需重新设计一套噪声隔离装置,以达到完善噪声实验室检测能力的目的。