2 动力学分析模型建立与模拟

本文采用了AVL Excite PU软件来建立包括曲轴箱的发动机动力学模型,该发动机动力学软件可将非线性的机械系统划分成各弹性子系统,在各子系统间建立非线性连接,可处理复杂的动态载荷激励。在此次计算中可综合考虑由气缸爆发压力、传动轴载荷和动平衡轴载荷的动态激励对曲轴箱强度的影响,更接近曲轴箱真实的运行工况,其中缸内爆发压力和传动轴和动态载荷从外部导入,由于在动力学模型中导入了平衡轴弹性体,并定义其和曲轴的连接关系,平衡轴处的动态载荷在动力学模型中自动生成。

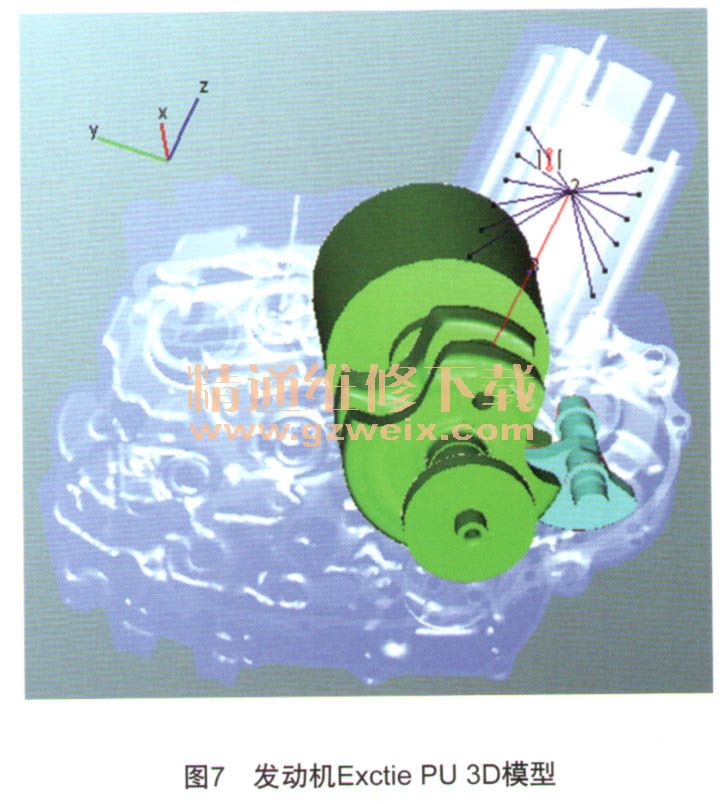

模型中曲轴箱、曲轴和平衡轴都作为弹性体处理,曲轴、平衡轴采用CON6实体单元,曲轴箱采用SMOT弹性体单元。这样在计算中可同时考虑曲轴箱和曲轴、平衡轴的弹性变形相互作用,并且各轴承处采用了非线性弹簧/阻尼祸合的连接处理方式。曲轴箱、曲轴和平衡轴采用有限元软件Nastran进行了模态缩减,得到Excite PU所需的子结构矩阵。连杆采用软件中的连杆梁单.元模块处理,由于此次分析的重点是曲轴箱,活塞和活塞销没定义为3D模型,此处定义为一个质量单元加在连杆的小头上。应用Excite PU建立的多体动力学3D模型如图7所示。

发动机的悬挂采用螺栓连接方式,刘一悬挂螺栓进行全约束,和发动机台架试验的悬挂状态保持一致。计算工况为最大功率点、最大扭矩点及最高转速工况。

3 计算结果及分析

经过发动机动力学计算,通过对曲轴箱的动应力恢复,可得到箱体各部分的应力分布结果。

通过模拟发动机最大功率点、最大扭矩点及最高转速工况发现,箱体在最大转速工况下的应力状况最恶劣,因此特别对该工况进行了详细分析。

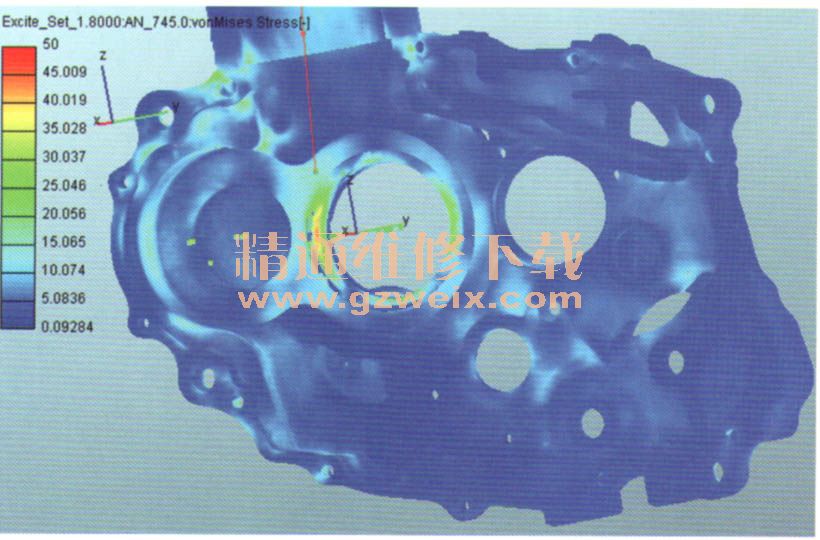

本次分析计算了两个工作循环,为了得到更稳定的发动机运行数据,结果采用的是第2个循环数据,即从720 deg CA至1 440 deg CA。图8中所示是发动机在8 000 r/min,即该发动机的最高转速,曲轴转角745 deg时的箱体米塞斯应力分析情况,这也是该转速下最大的应力分布时刻,从图中可看出,该时刻下的最大应力为72.675 MPa,在悬挂点处。图9所示是曲轴转角745 deg时左箱体内侧的应力分布情况,图10所示是曲轴转角745deg时右箱体内侧的应力分布情况,从图中可看出,箱体在最高转速时的米塞斯应力不超过80 MPa,低于曲轴箱材料的强度极限。

4 结束语

通过以上计算及分析,得到以下结论:经过曲轴箱动力学计算,从曲轴箱动应力恢复结果分析可知,该曲轴箱设计能够满足材料的强度使用要求。

目前该曲轴箱已通过台架可靠性试验,并已量产。