一辆行驶里程超50万km的奥迪A41.8T轿车。用户反映:该车行驶在高速公路上,车速约100km/h,一声沉闷的响声后,车辆突然熄火。据车主称该轿车已经进行过发动机大修。

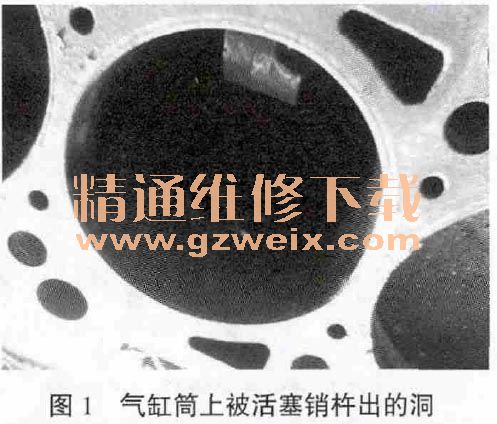

接车后:我们对发动机解体后进行检查,发现在发动机缸体第2气缸筒工作面一侧,被杵出1个20mm×15mm的洞(见图1所示);2缸活塞从活塞销孔横向截面处断裂(见图2所示);活塞销及活塞碎片落入油底壳中;该缸连杆严重变形;有许多冷却液进入发动机油底壳,发动机冷却液已与机油混为一体并被乳化。

现场检查结论:这是1起因活塞断裂致使发动机杵缸的恶性事故。如果要修复这台发动机,费用可达新发动机费用的一半之多,应该说它已经没有修复价值了。

活塞是发动机的心脏部件,它承受着交变高压气体压力(约5MPa之多)作用,并通过活塞销将动力传给连杆驱动曲轴旋转。是什么原因使活塞造成这样损伤,以致发动机发生如此严重的事故呢?

我们针对此次发动机杵缸事件,对事故成因做了如下分析。

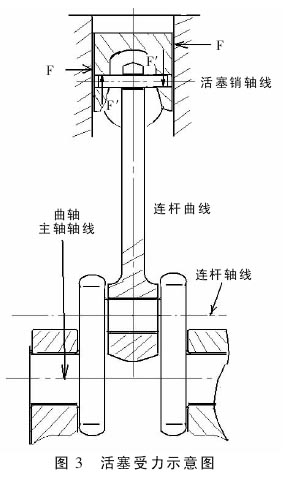

在发动机工作时,活塞径向受到气缸筒的作用力,连杆体在往复运动中,通过连杆小头、活塞销对活塞形成作用力。如图3所示,F是气缸筒对活塞的作用力,F′是活塞销对活塞的作用力,F-F与F′-F′形成2个力偶,且方向相反。这2个力偶致使活塞从径向横截面的应力最大处断裂。此时发动机其它气缸仍在工作,活塞销失去活塞销卡环轴向的约束,在连杆联动下活塞销将气缸杵出1个洞,随后活塞销及活塞碎块掉入油底壳,发动机冷却液从此洞流入油底壳。从此次故障零件分析来看,可能的原因如下:

(1)连杆轴承轴向间隙过小,且曲轴轴向窜动量过大;

(2)连杆体发生严重弯曲、扭曲变形,特别是在与连杆运动方向相垂直方向的弯曲量严重超差;

(3)气缸体主轴轴线与气缸筒轴线的垂直度误差严重超差以及曲轴轴线与连杆轴线平行度严重超差;

(4)活塞销孔与活塞轴线垂直度误差严重超差;

(5)活塞材料性能差,抗高温机械抗弯曲强度过低。

如果上述5项可能的故障原因都向1个方向叠加的话,或其中某原因(如上述的第2项)严重超差或不符合要求,均会致使活塞承受交变弯矩作用产生疲劳,久而久之,多缸发动机中抗弯能力最差的活塞便会从径向横截面的应力最大处发生断裂。所以,此次发动机杵缸事件是综合故障,原因也是多个方面的,在发动机大修中,应从多方面来预防故障的发生。

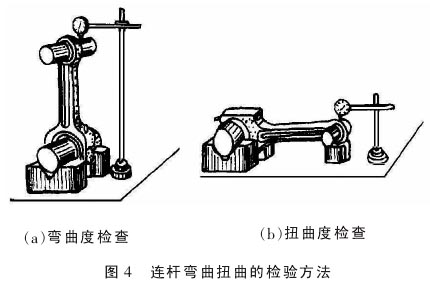

1.严格连杆弯(扭)曲度的检查与校正。连杆大、小端承孔轴线不平行度在100mm长度上应小于0.05mm。连杆弯(扭)曲度的检查方法,如图4所示。用2个标准心轴,紧密地分别装入连杆大端和小端的承孔内,放在平板的V形铁块上,先将大端心轴调整到水平位置,再用百分表测量小端心轴的两端高度。若一致,则表示连杆没有弯曲,不一致时,可根据其高度差确定其弯曲程度,如有弯曲和扭转同时存在时,一般是先校正扭转变形,而后再校正弯曲度。

校正后的连杆最好放置24小时后,再复检查1次,以防止变形回弹。

2.严格检查发动机偏缸(也称为困缸)。

发动机偏缸的基本检查方法:

(1)将不带活塞环的活塞连杆组合件,按规定装入气缸中,按规定力矩拧紧连接连杆轴承盖螺母,转动曲轴使活塞处于上(或下)止点位置。

(2)用塞尺测量检查所有活塞销座座孔方向的两侧活塞与缸壁的距离是否相同。如相差过大或向1个方向偏斜,则气缸轴心线产生了偏移,或活塞连杆组件有偏斜。

(3)用塞尺测量活塞头部各个方向(重点检查发动机曲轴主轴方向)与气缸壁间的间隙。若间隙相同,即表示配装合适;若是间隙相差过大,甚至在某一方向没有间隙,即表示有“偏缸”现象。

3.一般汽车修理厂没有条件对活塞(连杆)材质进行分析,在发动机修理中,如果需要更换活塞(连杆),一定要成组更换活塞(连杆),切不可只更换1个活塞(连杆)。

4.在发动机装配调整中,注意曲轴轴向间隙的检查与调整,一般此间隙控制在0.03~0.10mm范围内。

5.发动机在镗缸中要严格定位。确保气缸轴线与曲轴主轴线垂直误差符合要求,特别是在主轴轴线方向与各缸轴线应垂直相交;确保发动机各缸轴线距相等。

6.活塞销衬套的铰削中,确保活塞销轴线与活塞轴线垂直。对于这起因活塞断裂致使发动机杵缸的恶性事故,从上述维修、装配的6个方面注意检查和调整,特别是上述的第1、2项的检查与校正,是非常重要的,可有效预防事故的发生。总之,由于发动机发生杵缸事故的故障零件不同,杵缸原因也会有所不同。发动机杵缸事故是综合故障,根据发动机杵缸的事故零件的损伤形态,分析深层次的故障原因,可有效预防此类事故的发生。