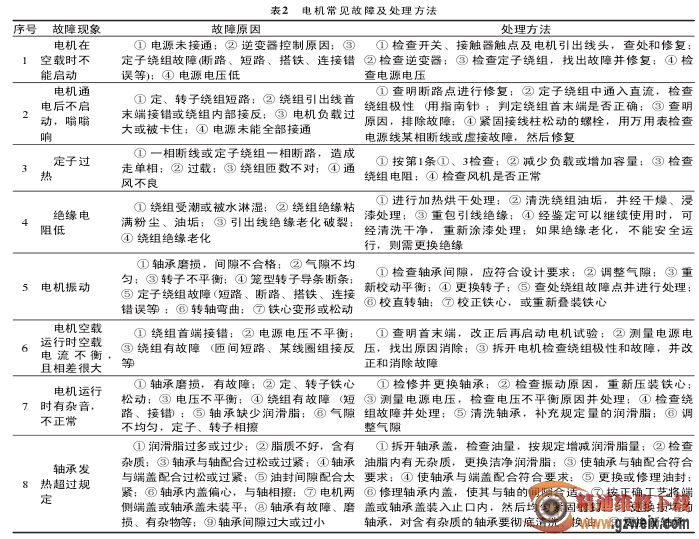

3.1.2 常见故障及处理

及早识别异常的运行征兆并迅速采取补救措施是很重要的, 其意义在于防止一个小故障发展为严重的故障。 表2所列为常见的故障及其产生的可能原因以及处理方法。

3.2 电源系统的维护

动力电池组为电动车辆直接提供电能来源, 是电源系统的核心部分, 其性能优劣直接影响整车性能。 SLG6120EV型纯电动城市客车采用磷酸铁锂蓄电池, 单体容量180Ah, 采用4并117串的连接方式经过模块化封装后, 装入可快速更换的电池箱内。

3.2.1 电源系统使用基本要求

1) 本车采用的磷酸铁锂电池充放电参数为 :①单体电池充电恒压电压3.60 V (CCCV模式充电,由恒流充电阶段转换到恒压充电阶段时对应的电压); ②电池组充电电压117×3.60=420V; ③单体电池充电截止电压3.90V (单体电池的充电上限电压,一旦单体电池电压上升到3.9 V, 自动切断充电电流); ④单体电池放电报警电压3.0 V (放电时的动态值), 当单体电池开路电压下降到3.1 V时, 电池组放电深度已超过85%DOD左右; 当单体电池开路电压下降到3.0 V时, 电池组放电深度已超过90%DOD; ⑤单体电池放电截止电压2.50V (放电时的动态值), 单体电池电压下降到该值时, 须马上切断输出电流, 电池若被严重过放电, 造成的容量损失不可恢复; ⑥电池温度参数 (测量电池极柱处温度) 为电池温度上升到50 ℃时, BMS控制电机减功率运行; 电池温度上升到55 ℃时, BMS控制电机停止运行。

2) 严禁对电池进行反向充电 , 一次反向充电即可导致电池电压归零提前报废。

3) 在使用电池过程中坚持充电电量90% (90%SOC) , 放电电量 80% (80%DOD) 的浅充浅放原则。 单体电池开路电压下降到3.1V时, 实际荷电已不足20%, 此时应及时给电池组充电。

4) 使用电动汽车时, 应时刻注意观察电池组的剩余电量, 切忌电量用尽时才拖车回去充电。 拖车过程中车载DC/DC (给灯光、 刮水器等供电)、转向助力、 制动助力等辅助系统仍在消耗电量, 拖车距离较远时同样会导致电池过放电。

5) 电池安全阀是为了避免电池发生异常而设计的安全保护装置, 严禁私自拧动或堵塞电池安全阀。

6) 严禁单独从电池组中个别电池上引出电源线给车载低压电器供电, 以避免整组电池的一致性被人为破坏。

3.2.2 电源系统的维护

1) 每月对电池的使用情况 , 以及BMS和充电机的工作情况进行一次系统的例行检查, 并详细记录, 确保及时发现隐患并及时解决问题。

2) 认真检查动力主回路上的熔断器连接螺栓、接触器连接螺栓和断路器连接螺栓, 以及所有的电池极柱连接螺栓的紧固程度。

3) 认真检查所有电源连接器和电气连接件的连接可靠性, 检查电气线路的绝缘性, 以及电缆线、 导电条的破损和老化情况。

4) 检查BMS检测到的数据与实际测量的电池电压数据和电流数据之间的差异, 检查BMS信号采集精度、 SOC计算精度是否需要校准。

5) 电池充、 放电过程中, 尤其是大电流充放电时, 若BMS检测到某单体电池的电压变化幅度很大, 且明显异于其它电池, 请认真检查: ①电池极柱螺栓是否拧紧, 如果没有拧好, 请拧紧极柱螺栓; ②检查电气连接处是否存在严重的氧化层, 如果电池极柱表面、 导电条表面、 电缆线接线端子表面产生了大量氧化层, 用砂纸砂去电气接触面的氧化层; ③连接到该电池的BMS电压采集线是否连接可靠、 存在虚接现象。