1. 故障现象

某大型加长载货汽车,在运送货物途中由于超载严重、行驶较快,在通过某一正在施工路段路面时,右侧大梁(沿行进方向)的前桥弹簧钢板固定支座处向下弯折(向下凸式)、支座断裂、槽形大梁下部出现折断裂口(如图 1 所示)、右侧驾驶室严重挤压变形不能打开。

2.常用修复方法及不足

(1) 更换大梁

更换大梁,当然能使汽车满足使用要求,但是这一修复方法维修时间长,动辄数天数十天。换大梁的修复成本高昂,动辄数千元上万元。尤其是延误时间往往会造成重大经济损失,更是令人难以接受,因此更换大梁一般被排除在考虑范围。

(2)直接复位后在断裂或裂纹部

位采用不解体、不挖补的对接焊修复这一修复方法是将大梁弯折部位矫正后,直接在断裂或裂纹部位内外表面打上坡口,采用不解体、不挖补的对接焊接工艺将受损处修复,必要时还可在断裂处部分敷料加强。在修复过程中要特别注意:一是要做好焊接前的准备工作,彻底清除大梁裂缝或断裂部位附近的油漆、油泥等污物杂质,在焊缝不承载负荷的情况下(断裂前的原始位置),在裂纹或断裂处的内外表面打上一定角度的坡口;二是焊接时焊缝处不能有负荷,以防焊缝处残余应力和裂纹的产生,导致焊缝的重新断裂;三是在焊接时要保持焊缝自由收缩。

这一修复方式人工劳动强度较低,维修耗时较短,成本较低,若在路面行驶条件较好、汽车无超载情况下,此法是可行的。但由于采用了在断裂或裂纹前原始位置的对接焊修复,大梁此处材料晶相组织有变化,容易产生应力集中。在本案例中,汽车需继续超载行驶完成送货任务,并且今后还无法阻止司机的超载运行,用此种修复方法也是不适宜的。

(3)在大梁弯折部位进行挖补施焊修复

这一修复方法又分为两种方法,一种是局部挖补施焊修复,即局部挖除掉受损变形部位,再补焊一块同样大小同样材质的补块。另一种方法是整体挖补施焊,首先将大梁弯折部分整体切割去除一定长度,在空位断口处开 V 型坡口(拼接后总 V 型坡口角度约 50°)。然后在报废汽车大梁上切割一块形状一样,长度尺寸略小于(约 0.5mm)大梁空位处的材料 ,并打上 V 型坡口,合在大梁上,最后选择适宜的焊接工艺完成切割处补焊修复。

这种修复方法由于将大梁弯折处进行了切割补焊,焊接部位多,时间范围大,焊接热会影响大梁的材料晶相组织,进而引起大梁焊接部位的强度、刚度等力学性能产生较大改变,产生的应力集中现象难以消除,同时原受损处承载能力没有得到加强,让汽车继续在原有工况下作业,大梁被修复处再次发生同样故障的概率大,使用期限短。

3.经济型急救快速修复方法

大梁截面尺寸:高×宽×壁厚=250mm×80mm×8mm修复思路及原则:快速、低成本、不卸载货物,并尽量减少对大梁施焊部位的焊接热影响温度和范围,减小应力集中,适当增强断裂施焊部位大梁的强度。

修复的基本方法是:将大梁弯折部分矫正复位后,在槽钢内敷设一截与大梁截面形状相当高度尺寸略小的槽钢,用配钻孔法螺栓连接后,再根据需要在槽钢重叠处的外缘数处断续施焊以加固。这样,一方面由于焊接部位少且处在边沿位置,焊接热对大梁的强度、刚度等力学性能影响小;另一方面敷设以辅料扣合在大梁槽内后使受损处大梁的强度得以加强,增大了汽车在原有工况下行驶的承载能力;同时维修耗时少(少于一天),成本低(数百元)。

经济型急救快速修复方法的过程是:

(1) 先在车辆两侧前轮后部大梁下面垫好安全保护用支承(如承载能力大的枕木、钢架马凳等),先不使保护用支承受力,然后用一个适当吨位(如 15t)的千斤顶垫实基础后将右侧(弯折侧)在大梁断口处后方 20cm 左右位置缓缓顶起,顶到裂口基本接触时,垫高保护支承使保护支承受力,取下千斤顶。将左侧大梁同样顶起后,连同前轮一起拆下前桥及右侧弹簧钢板、支座等。再在右侧断裂口正下方用适当长度的工字钢(或强度足够的矩形截面钢)垫在大梁断口正下方,用 1 个或 2 个千斤顶顶在工字钢下面均匀往上顶起大梁(注意保护支承随着大梁的顶起而加高,防止因千斤顶突然倾斜而发生意外),此时在自重作用下大梁断口基本贴合。令人意外的是,本案例中,在大梁被缓慢顶起的同时驾驶室变形消失,驾驶室门开关良好。

为了尽量减小大梁弯折部位因弯折变形而产生的内部应力,按照“矫枉过正”的原理,顶起大梁至水平位置后应再上顶一定的反变量,但由于槽形大梁很难实现足够的反变形量,所以本案例采取的措施是:顶起弯折大梁时,缩短断口处下方的垫钢长度,用单个千斤顶顶起大梁,在车自重和载重作用下保持足够长时间,在有可靠的安全保护用支承前提下,用大锤敲击大梁断口的正上方几次。

(2)到旧车辆拆解场所,找同车型 相 同 部 位 的 大 梁 切 割 下 长 约500mm 的旧车大梁一截(最好是同车型大梁,若没有同型车大梁,相类似其它车大梁也可以,但须保证其梁高只略小于或大于等于待修车大梁高度),再购适当长度直径为 14mm或 16mm 的钢制螺栓、螺母、弹簧垫及平垫若干副待用,本案例还须购置一个前弹簧支座。

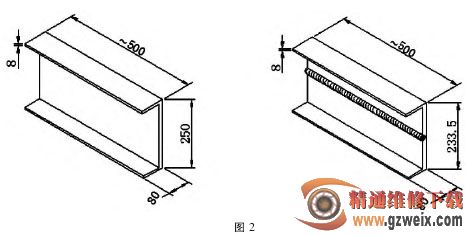

(3)测量好待修大梁内侧槽宽(250mm-2×8mm=234mm),将购回的一截(长约 500mm)旧车大梁中央位置对称划两条线并整齐切开,切割去中央一部分(18mm),如图 2 所示。

(4)将待焊修大梁断口附近前后总长约 50mm 范围内(与所购回的一截梁等长) 的铆钉用氧-乙炔焰割矩清除掉(改铆接为螺栓连接)。