55.曲轴连杆轴承、曲轴主轴承的技术要求是什么?

(1)耐疲劳性:轴承(滑动轴承就是轴瓦)通过油膜承受周期性交变的载荷,因此,轴瓦耐疲劳强度应高。

(2)熔点要高:为减少废气中CO、HC、NOx的排出,车辆一般都选用高速发动机,曲轴的主轴颈或连杆轴颈的线速度高,如481Q发动机主轴颈为φ50mm,额定转速是6000r/min,主轴颈的线速度是15. 7m/s。在如此高的线速度下,主轴颈与油分子之间、油分子之间,油分子与轴瓦之间,产生极大的摩擦而生热。因此,轴瓦必须有高熔点,否则,轴瓦要熔化。

(3)轴瓦必须有足够的磨合性、韧性、塑性,以适应轴颈的椭圆度、圆柱度的变化,否则,不易在大载荷下,使油膜形成更大的刚度,从而使承载能力降低。 (4)嵌藏性(软性):发动机使用久后,机油内有磨屑、炭粒或尘埃。这些杂质随机油流动到轴瓦与轴颈之间的油膜内,在负荷作用下,一部分会嵌入轴瓦内,但它们凸出轴瓦表面上的高度不得超过油膜厚度,以避免轴颈拉伤、磨损。

(5)抗咬合性:发动机起动时,将产生干摩擦或边界摩擦,特别是在严寒的冬天更是如此,由于润滑油薪度很大,很难到达轴瓦与轴颈之间的摩擦副内。在这种情况下,摩擦生热较多,因此,要求金属之间抗咬合性强。

(6)硬度:硬度太高,嵌藏性差;硬度太低,不耐磨。所以,要求轴瓦必须有适当的硬度,而且必须有耐点蚀和耐空蚀的能力。

(7)耐腐性:燃烧产物中有S2O、水蒸气,如这些产物一旦漏到油底壳,温度低于100℃时,水蒸气就变为水,与S2O化合变成亚硫酸、硫酸,机油内的硫酸随机油流动到各运动副都有腐蚀作用,因此,要求轴瓦必须耐腐蚀。

(8)导热性:轴瓦与轴颈之间的油膜是流动的,虽然流动的油能带走一部分热量,但仍不够。因此,轴瓦必须有良好的导热性能,通过轴瓦将部分热量传给连杆、缸体等。

轴瓦的以上要求,实际上难以满足,因为有的要求与要求之间相互对立,如抗疲劳性与刚度的要求是相对立。为防止轴瓦通过油膜承受更大的交变载荷而变形,轴瓦必须有一定的刚性,但也正是轴瓦受交变冲击载荷,所以,要求轴瓦抗疲劳强度高。对这种情况,只有适当选择,两方面都要考虑到。又如,为防止机油内的磨屑等杂质嵌入轴瓦,轴瓦必须嵌藏性强,但这又与轴瓦要求有一定硬度而相矛盾。对此,选择轴瓦的原则是:从发动机最大性能出发,应选硬基体软质点,或选软基体硬质点的合金,以满足轴瓦的特性要求。所谓软基体硬质点就是材料的塑性好,并在其上均布硬质点(化合物)。这样,轴瓦的磨合性较好,能承受冲击载荷,同时,软基体被磨下去后,能储存机油,形成油膜,硬质点仍能凸出与轴磨合。

56.长安微车、奥拓轿车的轴瓦材料是什么?轴瓦结构和材料的技术要求是什么?为什么对瓦层的厚度有要求?

(1)轴瓦的材料成分(表9)、结构及厚度要求:连杆轴瓦和主轴轴瓦是两片半圆形薄壁轴瓦。钢背是10#钢,在清洗干净后(不允许有油污、脏物等),在钢背内表面离心浇铸减磨合金,即浇铸软而耐磨的高锡铝合金,在合金层表面镀0. 0008~0. 0018mm厚的锡,以加速磨合,但不允许有未镀的地方和有镀瘤。此外,主轴瓦上有油槽,以储存油。另外,合金层厚度必须在规定的尺寸范围内,厚度太厚或太薄都可使承载能力减弱。

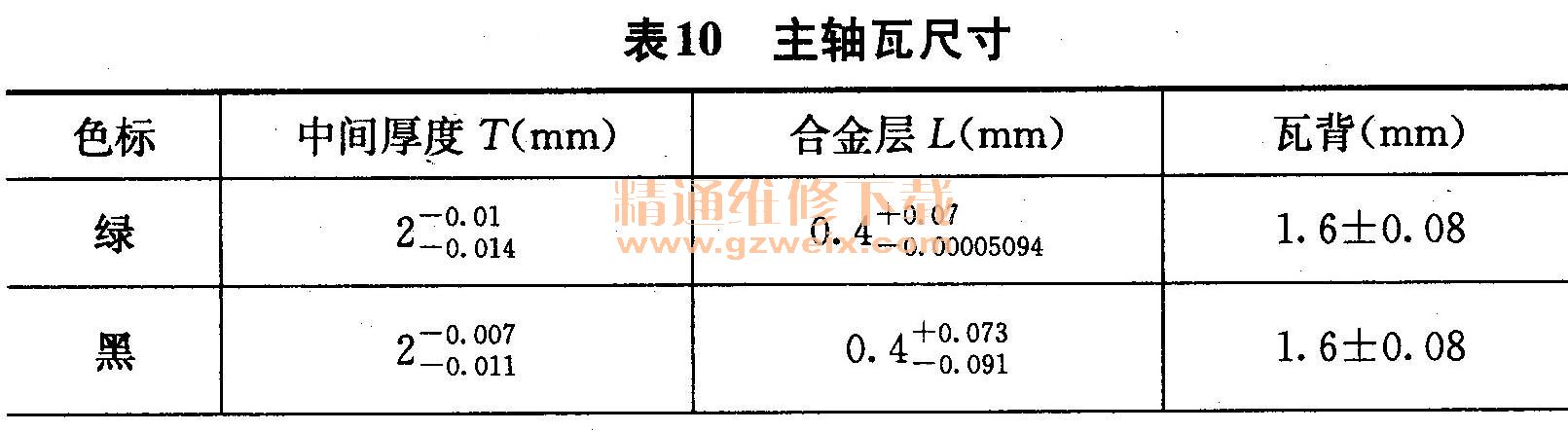

由上表数字可知,铝合金层厚度公称尺寸是0. 4mm,如<0. 3 mm或是>0. 5 mm,则合金的承载能力降低。

(2)轴瓦的技术要求:①合金层的硬度簇34HB。②合金表面要光滑,不允许有杂质、微孔、气泡。③合金层与瓦背(钢背)结合牢固,否则在工作中要脱落。④瓦与瓦座配合的接触面积至少为85%,用涂色法检查它们的接触面积,即在整个瓦的钢背外侧面上涂颜色,然后,将它装入瓦座孔内,最后再取出瓦,就能见到瓦与瓦座贴合程度。⑤瓦的尺寸分组见表10、表11。⑥以瓦背为基准,瓦的内表面与瓦的外表面平行度为0. 004mm,否则要影响配合间隙。⑦瓦粗糙度:瓦内表面粗糙度为0. 4fcm,瓦背粗糙度为0. 8μm。

57.轴瓦损坏的特征是什么?

(1)轴瓦内表面划伤:主要特征是表面有丝状条纹,原因是:①在正常运转时,油膜虽有一定的油膜刚度,但在冷起动时,其运动副是边界摩擦或干摩擦,两种金属直接接触,所以,轴颈粗糙度太高就会拉伤较软金属的表面。②机油内有微小硬物,硬物嵌入瓦内后,凸出部比油膜厚度高,所以,就划伤软金属瓦。③配合间隙大:使油膜刚度减小,载荷增大时,轴颈与轴瓦就呈干摩擦或边界摩擦,硬金属就会拉伤软金属,造成瓦被刮成丝状条纹。

(2)轴瓦合金烧蚀:上述各种原因在程度上如加重时,就不仅使轴瓦拉成丝状条纹,摩擦生热更多时,虽然瓦有导热能力,机油有冷却并带走热量的作用,但是,过多的热将引起合金温度的过高,一旦温度超过合金的熔点时,就会使瓦烧蚀;另外,发动机过热、爆燃、机油温度过高又会使油膜易断裂,造成干摩擦或边界摩擦,导致热量过多,温度过高烧蚀轴瓦。

(3)合金层剥落、有裂纹:合金层内含有熔点低的金属时,一旦这种金属熔化,就会产生应力集中,使之剥落。剥落首先从瓦的中部开始。因为瓦的中部含有熔点低的金属。在起动时,特别是在冷起动时,瓦的中部又是干摩擦或是边界摩擦最严重的地方。此外,爆燃引起更大的冲击载荷将引起瓦的合金层剥落。在正常情况下,使用过久而保养又不好后,瓦的合金层也会因疲劳而剥落。

(4)合金层厚度:合金层越薄,合金层的内应力越均布,抗疲劳强度越大,合金层太厚易剥落。

(5)自然磨损:如保养不好,长期不更换机油,机油内含较多硫酸,使瓦的合金产生点蚀更多,形成许多麻点,造成应力不但分布不匀,而且有应力集中点,造成剥离。

(6)合金层与钢背贴合不牢,造成合金层脱落。

58.确定更换新轴瓦的原则是什么?如何选配?校正要点是什么?

轴瓦表面划伤、裂纹、烧蚀、合金剥落时,应根据轴颈修理尺寸级别选配新轴瓦。例如,轴颈缩小修理尺寸。.25mm,即外圆磨0. 25mm时,则应选加大型轴瓦0. 25mm。选配的方法是:

(1)清洗轴瓦。

(2)检查轴瓦与瓦背的结合:用手指轻敲瓦背,是否发出清脆的金属声,以确定其是否有剥离。

(3)清洗曲轴,检查轴颈粗糙度和轴颈尺寸、轴颈的几何形状、损伤状况,确定是否修磨,确定是否更换加大型瓦,或更换标准型的新瓦。

(4)检查瓦与瓦座孔配合的接合面积是否达85%(包括连杆瓦与连杆大头瓦座孔、主轴瓦与主轴瓦座孔)。

(5)检查瓦装入瓦座孔后,瓦两端是否凸出瓦座孔平面0. 04~0. 06mm,如是,合格。将瓦盖或座孔盖装好后,按规定扭矩紧固,再用手推一推,如不松动,说明正确。

(6)检查连杆轴向间隙:标准值是0. 15~0. 5mm。如果轴向间隙过大,可在连杆大端两侧面堆焊并磨平。

(7)配合间隙的确定:①测量轴颈尺寸。②将瓦装入瓦座孔,并按规定扭矩紧固连杆盖螺栓和主轴瓦座螺栓。此后,分别测量瓦孔的直径(测量方法见上文)。③将瓦孔的直径减轴颈尺寸,就是所要的配合间隙尺寸。④把计算出的并加以确定的配合间隙同厂家规定的配合间隙标准值比较,差值程度就是确定轴颈修理尺寸级别的依据之一。

(8)轴瓦的刮削:当轴瓦为白合金且厚为0. 35mm,或瓦为铜合金且厚为0. 4~0. 8mm时,如瓦宽成40mm,则刮削量为0-08~0. 11mm,如宽)40mm,则刮削余量为0. 07~0. 11mm。当轴颈按缩小的修理尺寸级别磨削后,与相配的瓦装入瓦座孔,涂上机油后,按规定扭矩拧紧盖螺栓,当旋转连杆或曲轴2-3圈时,感到很紧,就应再次拆下连杆盖与曲轴主轴颈盖,由瓦的两端向内刮削合金层,刮好后,将瓦清洗干净,然后,再次装好。如将连杆置于水平面,立即松手放开连杆,如此时连杆能自动徐徐下降,说明配合间隙正常。对于在合金层表面镀锡的瓦,最好不用刮修,因为刮了合金层后,锡层被刮掉,锡层只有。.0008~0. 0018mmo此外,很薄的瓦不可刮削,如长安微车的轴瓦是高锡铝合金(即钢背+铝合金+镀锡层),镀锡层是第三层其厚度只有0.001~0.003mm,瓦合金层较薄。

(9)选配瓦时,应仔细观察瓦的两端有否被削薄(原因见下文)。

59.为什么连杆轴承瓦背要有很高的粗糙度?

在自由状态下,轴瓦的曲率半径与周长略大于连杆大头瓦座孔的孔径和周长。这样,如瓦背粗糙度高,轴瓦装入连杆孔,再和曲轴连杆轴颈装配后,瓦背才能紧紧贴住连杆大端孔,使连杆大端孔与轴瓦产生的热量由轴瓦通过连杆、活塞销、活塞、活塞环传给缸体,或通过轴瓦传给曲轴,或由连杆大端传给油底壳内的机油,或由连杆辐射出去。另外,由于压力机油能从曲轴主轴颈到连杆轴颈的孔道流入连杆大端轴瓦与连杆轴颈之间的间隙内,并从连杆大端上片瓦小孔流到连杆大端斜置小孔,流至活塞内腔顶内壁。否则,当瓦背与连杆大端孔贴合不紧时,机油就从瓦小孔窜入连杆大端与瓦背之间的间隙内。

60.为什么连杆轴承和主轴轴承的曲率半径和周长都略大于连杆大头孔和主轴瓦盖孔的曲率半径和周长?

浇铸轴瓦时,轴瓦附近一段应削薄。因轴瓦两端高出瓦座孔平面0. 02~0. 06mm,但盖螺栓按规定扭矩紧固后,高出瓦盖平面的部分被挤到被削薄的地方,使连杆大端平面与盖平面接合无缝。否则,如瓦合金层两端无削薄处,则瓦被盖螺栓紧固时,高出瓦座孔平面的合金会挤到瓦座孔两平面之间,从而使瓦与轴颈配合间隙增大,影响发动机承载能力,影响传热和使机油压力减小,甚至不能起动。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] 下一页