67.从驾驶技术上应如何防止活塞与气缸加速磨损?

(1)汽车在走合期应该按厂家规定的负荷、车速行驶。因为汽车在走合期,各配合的运动副摩擦表面,从微观看,凸凹不平,波峰与波谷之间距离较深,波峰较尖、摩擦表面的单位压力较大,尤其在冷起动时,润滑较差。所以,运动副相对运动时,相互剪切、相互挤压,消掉波峰,金属屑的一部分充填波谷,另一部分金属屑随机油流到油底壳,再由油底壳被机油泵泵到其他运动副,又增加其他运动副磨损。

(2)尽量减少起动次数。在严塞冬天时,机油赫度较大,机油由机油泵泵出,到流进各运动副润滑时,需要流动的时间较长。所以,在机油还未流进运动副摩擦表面时,运动副为干摩擦或是边界摩擦,故而磨损大。

(3)机油牌号的选择:选择机油牌号时,一定要按厂家规定的要求办,或一定要根据季节和汽车使用地区的气温选择机油牌号。

(4)加强汽车维护保养。每天出车前,要用机油标尺检查机油量是否充足,否则,应补充同型号机油。同时,要检查发动机是否漏机油。另外,要根据厂家规定的周期或根据实际情况更换机油。

(5)汽车在行驶途中,要尽量保持匀速、保持平稳,不要忽快忽慢,路面不好时,要尽量躲避凹凸不平的路段。

(6)定期更换机油细滤清器,防止铁屑等随机油流入轴瓦与轴颈等运动副。

68.曲轴的主要功用是什么?曲轴在工作过程中受哪些力?

(1)功用:曲轴是将活塞的直线运动转化成旋转运动,将动力通过飞轮、离合器传给汽车传动系统。它还驱动发动机的配气机构和其他附件。

(2)曲轴受力:①在做功行程中,曲轴连杆轴颈承受活塞连杆总成传来的交变气体压力(压缩压力、爆发压力、废气压力)和活塞连杆总成的往复惯性力代数和,特别是在爆发力和活塞连杆总成的惯性力代数和的作用下,连杆轴颈承受的是压应力,连杆轴颈和曲柄过渡圆角处承受的是拉应力,主轴颈与曲柄之间圆角处承受压应力。另外,由于气体作用力的方向指向主轴颈,所以,连杆轴颈对与它交界的两侧曲柄承受的弯矩方向也指向主轴颈。②在排气行程,曲轴连杆轴颈承受的力主要是活塞连杆总的惯性力,特别是在上止点时,加速度最大,所以,惯性力大,方向指向缸盖燃烧室,连杆轴颈受的弯矩方向也朝向燃烧室,所以,连杆轴颈与曲柄过渡的圆角受压应力,主轴颈与曲柄过渡圆角承受拉应力。③连杆轴颈与曲轴主轴颈还承受曲轴本身和连杆大头转动的离心力。④曲轴承受有效阻力矩。

总之,曲轴承受的弯矩、扭矩应力是交变的。

69.常用的曲轴材料是什么?强化工艺是什么?

从曲轴受力状况可知,曲轴必须有足够的强度、刚度、耐磨性、良好的润滑、很好的动平衡及静平衡,一般采用优质中碳钢、铬钢如40Cr、18CrNi5模压而成。由于曲轴模锻而成,所以,它的纤维性较好,强度较高,如采用铬钢,则铬有耐腐、耐磨的功能,毛坯经调质处理,所以,它的晶粒细化,金相组织为索氏体,有的曲颈进行了强化处理,如表面淬火或采用渗氮处理,所以,硬度很高,耐磨好,中间又有韧性,耐冲击性好。

70.曲轴的技术要求是什么?

(1)曲轴连杆轴颈、主轴颈的粗糙度低,一般为0. 2μm,主轴颈和连杆轴颈端面粗糙度为0. 4μm。由于轴瓦与轴颈配合间隙小,只有0. 02 ~0. 04mm,虽然是强力润滑,但粗糙度高时,不易形成油膜或油膜刚度低或油膜易断裂,使发动机承载能力低,易产生边界摩擦或干摩擦,磨损增大,产生轴瓦异响。

(2)以曲轴最前端圆柱面和最后一个圆柱面为基准,各主轴颈径向跳动为0. 01mm,不圆柱度为0. 005mm。按此形位公差加工,主轴颈与轴瓦的配合间隙就能达到要求,同时,质量再分配时,仍保持原平衡。另外,机油压力高,机油膜易形成,而且,油膜刚度高,承载能力大。

(3)主轴颈端面30mm处跳动量为0. 02mm,装机油泵轴颈、相对主轴颈同心度为φ. 02mm,装正时皮带轮(或链轮)轴颈与各主轴颈同心度为φ0. 02mm。装飞轮的轴颈相对各主轴颈的同心度为φ0. 02mm,同心度为φ0. 005mm。

(4)曲轴两端中心孔在以主轴颈为基准时,与各主轴颈同心度为φ0.005mm,否则,可使变速器输入轴变形,从而导致变速器异响。

(5)连杆轴颈、主轴颈在磨削时,其纹路应与曲轴旋转方向一致。

(6)连杆轴颈中心线与相邻的主轴颈中心线平行度,在轴颈的全长上不大于0. 02mm。因为气缸中心线与主轴颈孔中心线有垂直度要求,所以,如当连杆轴颈中心线与主轴颈中心线平行达不到要求,则活塞除直线移动外,还要转动,加速活塞上各气环端隙对口,更易泵油到燃烧室,更易漏气到油底壳,加速机油变质。

(7)彻底清洗、清除掉曲轴上各油道内的金属屑、脏污、油道口的毛刺,保证油道与轴颈表面交界处圆弧过渡,否则,要拉伤轴瓦。

(8)必须进行曲轴动平衡失衡,以使曲轴旋转时,不致使发动机抖动,并增加主轴颈轴瓦承受负荷的能力,减少了曲轴与缸体变形。

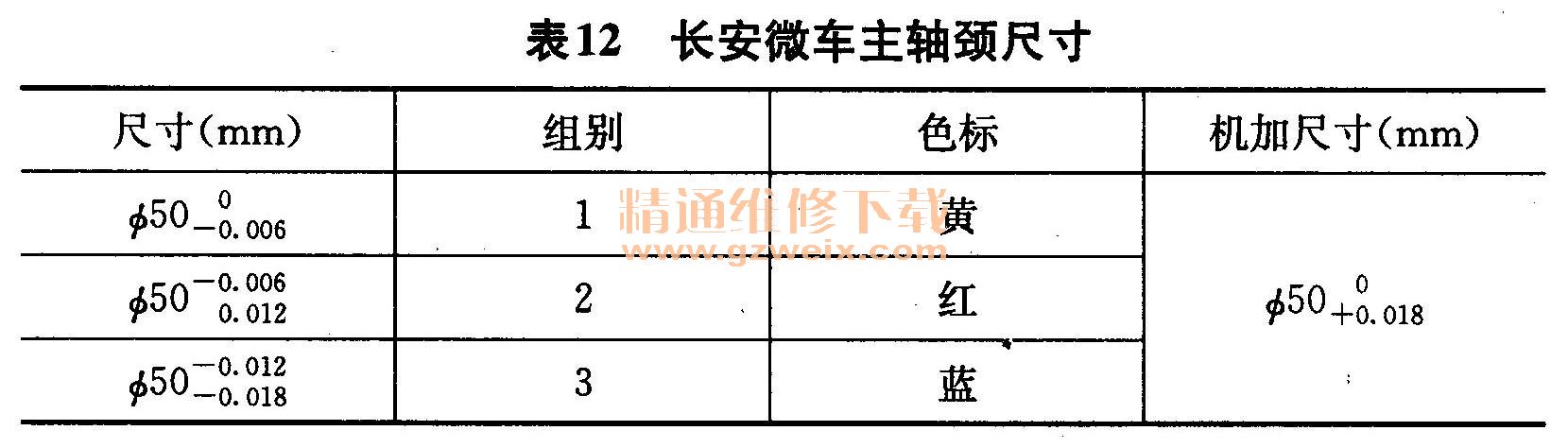

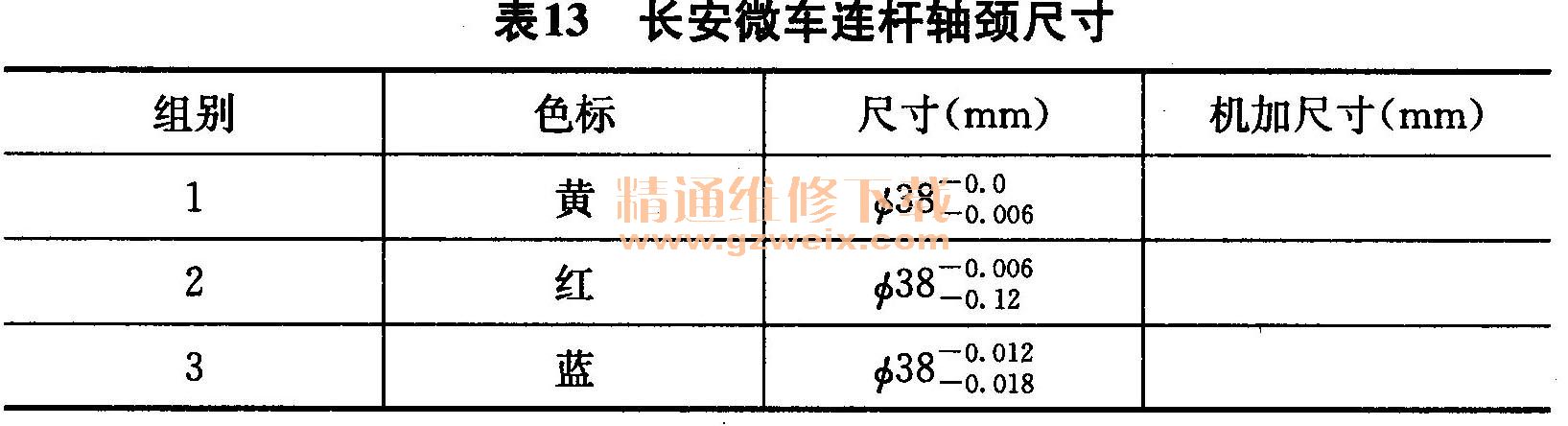

(9)曲轴加工后,必须进行尺寸分组,以利于加工,并利于达到轴颈与轴瓦配合间隙的要求。所谓利于加工就是在加工时,因尺寸公差放大,因而曲轴报废的概率极少。所谓利于配合间隙的要求,即是在加工后,通过对每一轴颈的检测数据和轴瓦分组的尺寸数据,根据配合间隙大小,进行轴颈相应分组。长安微车曲轴尺寸见表12、连杆轴颈尺寸见表13。

尺寸分组用五号字体刻印在轴柄上。主轴颈尺寸分组是五到四个数字,刻印在曲轴前端第一个曲柄上;连杆尺寸分组是三到四个数字,刻印在曲轴前端第二个曲柄上。如长安微车发动机是四缸机,主轴颈尺寸分组有五个数字,连杆轴颈分组尺寸有四个数字,由左到右按次序排列的数字表示轴颈的尺寸分组类别,如第一个曲柄上刻印13321,则1表示曲轴前端的第一个主轴颈尺寸组别,φ050/-0.006/0,色标为黄色的。第二个3表示主轴颈尺寸分组是3组别,如φ50/-0.018/0.012,色标为蓝色。第三个3表示主轴颈尺寸分组是3组别,2表示主轴颈尺寸分组是2组。第五个1表示主轴颈尺寸分组是1组。第二个曲柄上四个数字表示连杆轴颈尺寸分组,尺寸分组类别同上述表示一样。

71.曲轴平衡重的功用是什么?平衡重的类型是什么?怎样设置平衡重?

(1)平衡重用于平衡曲轴连杆轴颈和曲柄产生的离心力和力矩,使曲轴运转平稳和减少主轴颈轴瓦承受的负荷。

(2)平衡重的类型:有的平衡重与曲轴连为一体,也就是与曲柄模锻为一体,设置在曲柄前端。也有的平衡重是单独设置一平衡块,用螺栓与曲柄前端面连接。对称布置的曲拐离心力、惯性力及其产生的力矩是平衡的。如四缸发动机的曲轴,在惯性力影响下,前相邻的两个连杆轴颈产生的弯矩与后相邻的两个连杆轴颈产生的弯矩方向相反。因此,整个曲轴,要受弯矩影响,有发生纵向弯曲的趋向。为解决此问题,应在曲柄相反的方向设置平衡重,使它产生的力矩,用以平衡活塞惯性产生的力矩、有些刚度较大的全支承曲轴,在动平衡时,如不平衡,则在偏重的一侧钻小孔,以卸去一小部分质量。

72.大多数车的曲轴结构特点是什么?

(1)曲轴为全支承:所谓全支承是指每一个连杆轴颈两端各与一个曲柄相连,每个曲柄另一端与主轴颈相连,所以,它的抗弯强度、刚度较好。

(2)必须设置曲轴的主轴颈与曲柄过渡圆弧、曲柄与连杆轴颈过渡圆弧,以避免曲轴因断面变化大,而引起应力集中和轴瓦与轴颈之间干扰,同时,增强轴瓦的承载能力。

(3)为强力润滑连杆轴瓦与轴颈表面,并在它们之间的间隙内形成油膜,且有一定的油膜刚度,在每个连杆轴颈与相应的主轴颈之间,通过曲柄钻一个斜油道通孔,油孔位置的选择,要考虑轴瓦与轴颈之间油压分布,因为,轴瓦宽度方向上两侧边的油压分布较低。

(4)考虑热胀冷缩,曲轴必须有轴向间隙。所以,必须设置轴向定位止推片。为此,曲轴应在中间主轴颈两端面设置相应的定位面。

(5)长安微车、奥拓轿车发动机曲轴没有单独设置平衡重,但在曲柄上钻了深度≯20mm的去轻孔,孔中心对曲柄中心偏移≯±1. 5mm。用此法使曲轴当量系统的重心与曲轴旋转的中心重合,降低了曲轴系统的自振频率,从而平衡了曲轴连杆轴颈、连杆大头、曲柄的离心力。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] 下一页