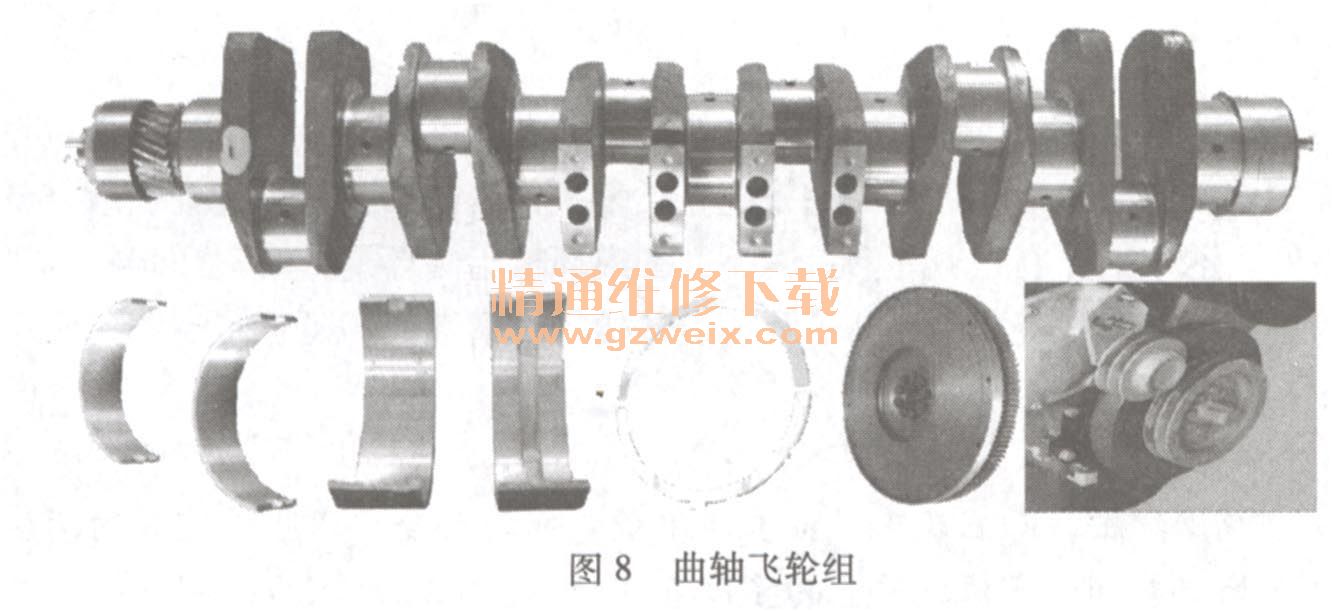

曲轴采用整体式全支承结构曲轴,除WD615·68/78机型采用合金钢模锻外,其他机型均采用45钢模锻加工而成。曲轴采用平衡块结构,每一曲轴上都有12个平衡块,提高了发动机运动的平衡性。曲轴轴颈、连杆轴颈的表面均经过软氮化处理,氮化层深度为0.15~0. 20mm,提高了曲轴的耐磨性和抗疲劳强度。曲轴的油道除第一主轴颈外,其余均采用直通孔油道,保证了各轴承的良好润滑。曲轴前端加工有安装曲轴齿轮和法兰的圆柱面,曲轴齿轮是加热到180℃通过平键套装在轴颈上;法兰是加热到290℃直接套装在轴颈上。曲轴后端加工有与曲轴一体的法兰,法兰上加工有9个M14的螺孔和1个直径为中8mm的定位销孔,用于安装飞轮;法兰外圆为曲轴后油封密封面。

主轴承为钢背等厚轴瓦,在钢背上镀有一层高锡铝合金(AISn20Cu),厚度为0.3~0. 6mm,硬度为35 HV~45 HV;主轴承的上瓦片加工有油孔和油槽。连杆轴承为钢背不等厚轴瓦,钢背上镀有一层低锡铝合金(AISn6CuNi),厚度为0. 3 mm~0. 5 mm,硬度为35 HV~45 HV,在低锡铝合金的表面先后镀了一层0. 015 mm厚的巴氏合金(PbSnl8Cu2)耐磨层和0. 002mm厚的防腐层(纯Sn)。止推片的材料与主轴瓦相同,止推片的一侧加工有油槽。

飞轮的结合盘直径为φ477 mm,飞轮与齿圈为热装结构,飞轮上刻有正时刻线和喷油提前角度刻线。

硅油减振器采用两种规格,功率小于或等于191 kW的机型上配用外径为φ260mm的减振器;功率大于或等于206kW的机型配用外径为φ280mm的减振器。减振器、带轮通过曲轴前端法兰固定在曲轴上。法兰的外圆面加工有曲轴前油封密封面。

2.活塞连杆组

活塞连杆组由活塞、活塞环、活塞销和连杆等机件组成,如图9所示。

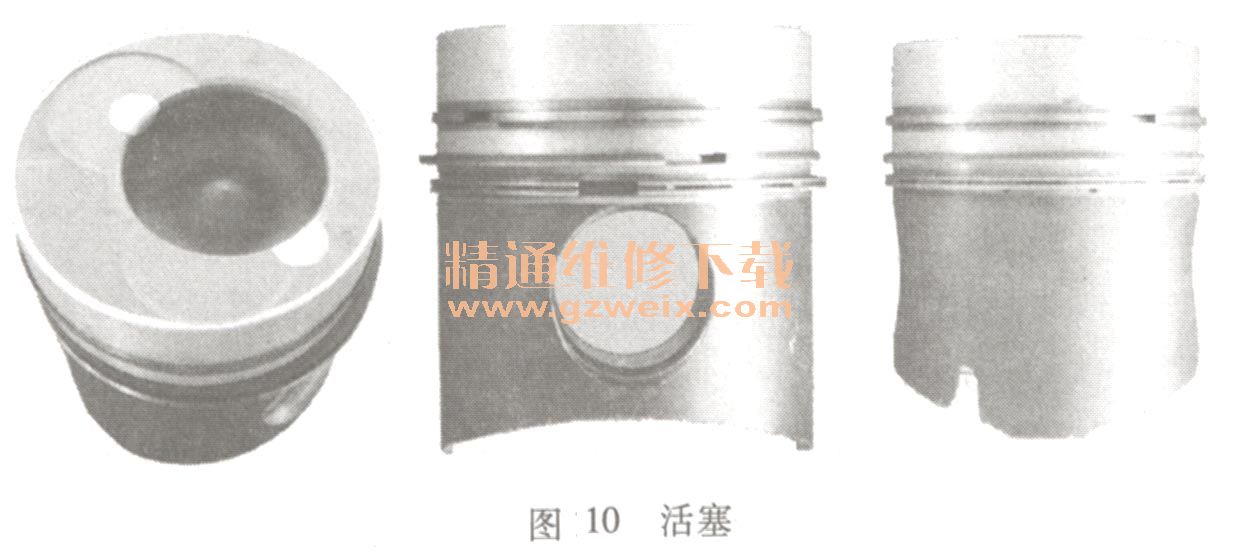

活塞顶部加工有。形燃烧室和进、排气门坑。燃烧室的加工位置和容积随机型的不同而有所不同,所有机型燃烧室中心向喷油泵方向偏置4mm,向后偏置9mm,活塞顶部打印有零件代号,活塞装机后的压缩余隙为1mm。

活塞头部的圆周加工有细环形槽,用来防止活塞头部受热后与缸壁抱死、改善活塞头部与缸壁的磨合条件。活塞上开有三道环槽:第一、二道环槽为气环槽,第三道环槽为油环槽。在第一道环槽内镶有耐热铸铁镶圈,提高了第一道环槽的耐磨性能,延长了活塞的使用寿命。

注意:活塞销座孔的中心向曲轴旋转方向(活塞非受力面)偏置1mm,这不仅使活塞运转平稳、减少冲击,而且改善了活塞与缸壁之间的磨合。活塞销座孔的两端各开一个活塞销档圈槽,起轴向定位作用。为了改善活塞销座孔上的应力分布情况,在活塞销座孔上加工有减压槽。

活塞裙部采用了中凸变椭圆的形状,以保证活塞与缸壁有较大的接触面。在裙部表面喷涂一层厚0. 01mm的石墨,提高了活塞的耐磨性。在活塞裙部下方开有一个U形缺口,用来防止活塞运动过程中与机油喷嘴相碰撞,活塞结构如图10所示,活塞的基本参数见表6。

活塞上共装有三道活塞环,其中两道气环,一道油环。

第一道气环是用合金铸铁(SiMnMo球墨铸铁)加工成的梯形桶面环。内环上边缘加工有切槽,环表面进行磷化处理,工作表面喷有0. 2mm厚的铝层,上环面打印有“TOP”字样的向上安装标记。

第二道气环是用铸铁(STD)加工成的锥面环。单边外环面锥角为90’±5',环表面进行氧化处理,工作表面镀有一层厚度为0.10~0. 18mm的铬,上环面打印有“TOP”字样的向上安装标记。

第三道油环是由铸铁环体和螺旋撑簧组成的组合环。环体上开有12个切口,环体的双刃面镀铬,厚度为0.10~0. 18mm。

活塞销采用直径为50mm的等圆筒形结构,材料为15 Cr3或15 Cr,内、外表面都经过渗碳淬火处理,外表面渗碳层厚度为0.6~1. 5mm,内表面为0.4~1. 7mm。表面硬度为57 HRC~65HRC。

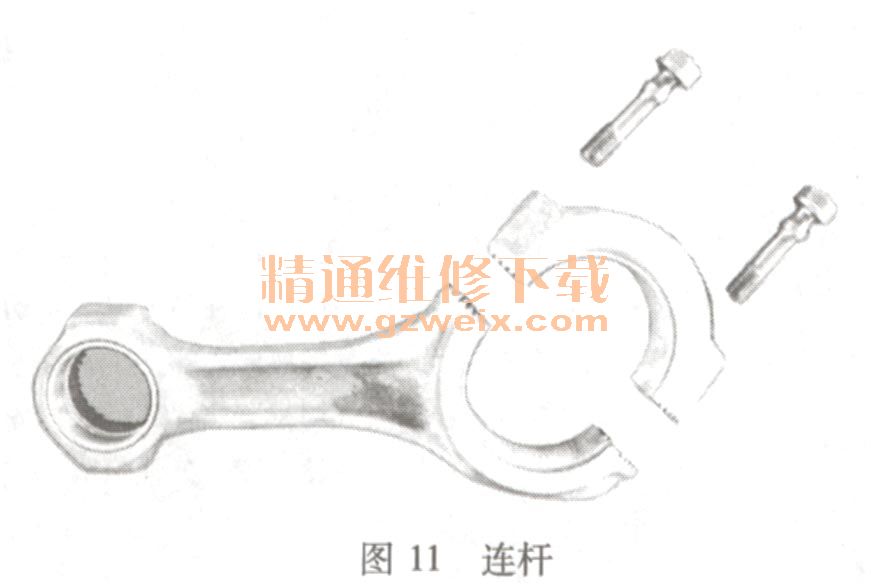

连杆采用低合金钢(35 CrMo)模锻加工制成,杆体断面为工字形,按重量分为C, D,E, F, G, H, J,K,L九个组别,每组重量相差29g。

连杆大、小头中心距为219mm,大头宽46mm,小头宽41 mm。连杆大头为斜面切形式,斜切角度为45°,接合面采用60°的锯齿形定位结构,通过两个铬钥合金(42CrMo4)制造的M14 x 1. 5mm的连杆螺栓紧固在一起。在连杆大头上分别打印有缸序标记、重量分组标记和连杆体、盖配对标记。连杆杆身上无润滑油道。连杆小头顶部开有V形集油槽孔,用来润滑活塞销和连杆衬套。连杆小头衬套是由钢背铜铅合金卷制而成,厚度为2. 5 mm,开有T形油槽,其结构特点如图11所示。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] 下一页