近年来,摩托车消费群体购买观念不断发生变化,从代步工具向消遣娱乐转变,消费群体的年轻化更加注重摩托车的外型独特美观。受大环境影响,大部分摩托车企业生存举步维艰,压力剧增。

广州市大阳摩托车有限公司为了迎合消费者需求,在产品结构调整上很下功夫,不断推陈出新,后气囊减震器的应用就是其中之一,不仅得到了经销商和消费者的认可,还成为摩托车上的一大亮点。后气囊减震器在摩托车上的应用是未来发展的趋势,有非常大的市场前景。然而,技术的不成熟伴随着使用量的增加、使用环境等因素的影响,出现了一些意想不到的问题,其中以漏油问题较为突出。本文主要阐述后气囊减震器产品的工作原理,与普通后减震器相比优势及漏油问题解析。

1.后气囊减震器的结构及原理

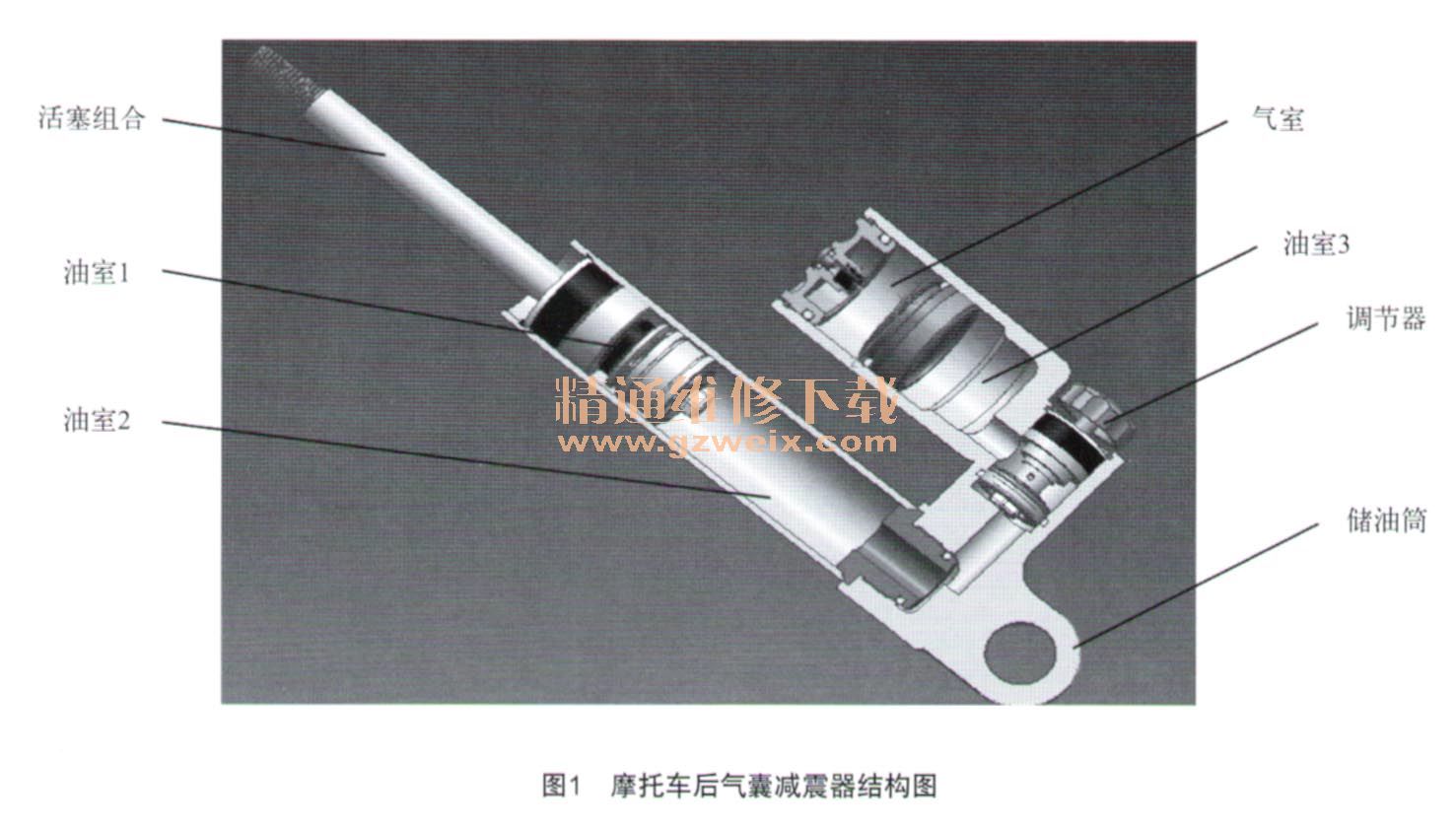

1.1后气囊减震器结构介绍

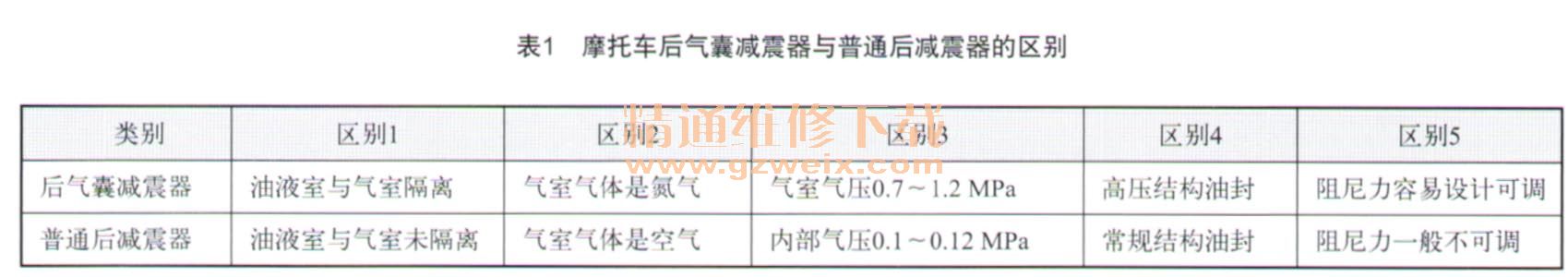

后气囊减震器结构分为3个油室和1个气室,零部件包括活塞组合、储油筒及调节器,如图1所示;后气囊减震器较普通后减震器的结构复杂、制造成本高,结构区别如表1所示。

1.2后气囊减震器工作原理

当减震器受力压缩时,活塞组合连杆带动活塞组合向下移动,油室2内压强增大,油室2的油液通过活塞体冲开阀片流到油室1,此时,随着连杆的压入,油室1和油室2的总体积变小,多余的油液通过压缩调节组合流到油室3,产生压缩阻尼力,同时,随着油室1、油室2和油室3的总体积变小,浮动活塞随之向上移动,气室体积变小,气压增大。

当减震器受力回弹时,活塞组合连杆带动活塞组合向上移动,油室1内压强增大,油液通过活塞体冲开阀片流到油室2,产生复原阻尼力;同时,随着连杆的向上移动,油室1和油室2的总体积增大,油液在气室内气压作用下,通过压缩调节组合流到油室2,浮动活塞随之向下移动,气室体积变大,气压变小。

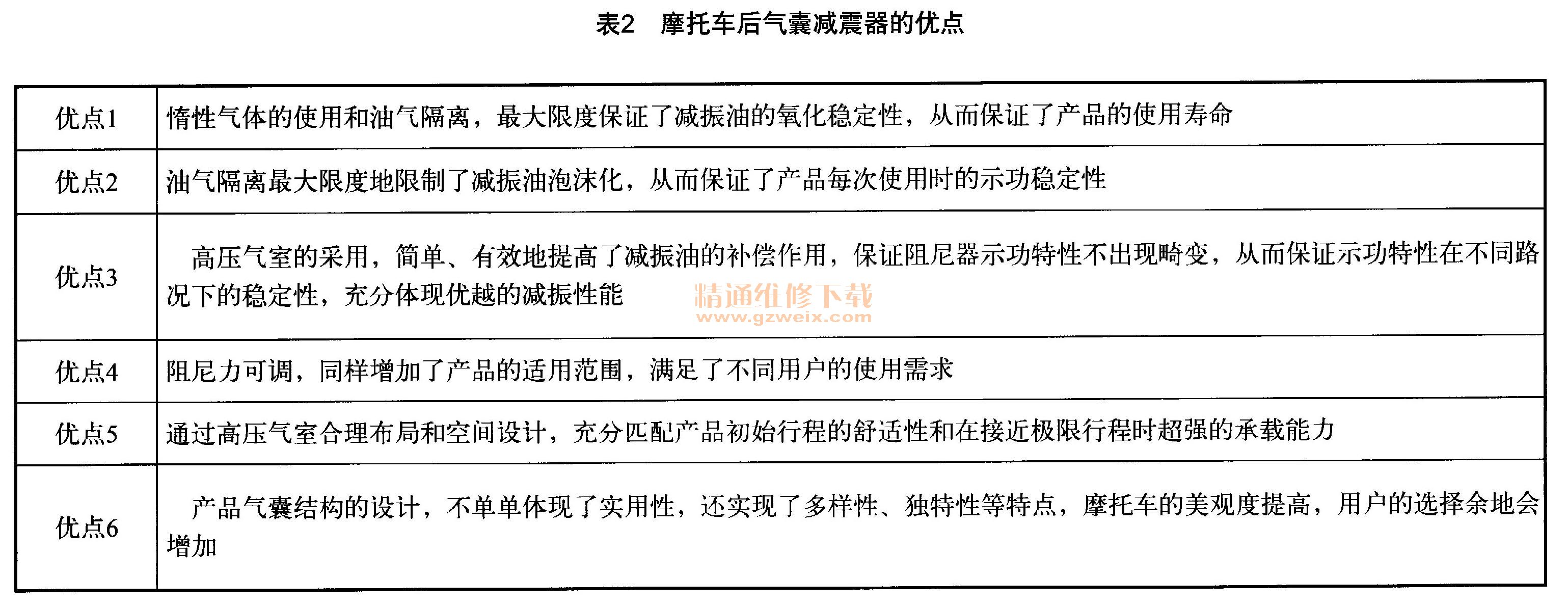

减震器上下运动过程中产生的压缩阻尼力和复原阻尼力,压缩气体体积变化与弹簧产生的变形力共同作用起到有效缓冲减振的效果。后气囊减震器的设计、使用效果有别于普通后减震器,突出了使用价值和优势,如表2所示。

2 后气囊减震器的漏油问题解析

后气囊减震器漏油故障率远高于普通后减震器,漏油均在油封位置,主要原因有:与后气囊减震器的产品结构和技术成熟度有关;与零部件的制造品质有关;与使用环境也有较大关系。

2.1产品结构因素及改进

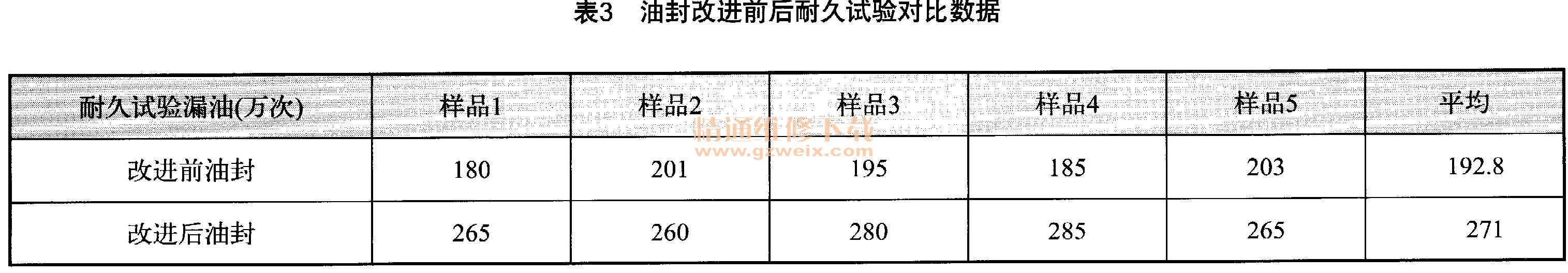

后气囊减震器以其结构独特、美观受到消费者的青睐,然而结构复杂又给生产制造带来困难,使用过程产生问题的几率大大增加。后气囊减震器实现油气隔离,油封升级采用高压油封,但是气室气压提高至7~12个大气压,是普通后减震器压力的7倍以上,减震器内部长时间承受高压,必须要求有很高的密封性。但是即使采用高压油封,以目前的使用情况验证,漏油故障还是远高于普通后减震器。经过故障分析,对油封结构进行了优化调整,油封唇口增加了拉簧,提高与连杆的抱紧力,即使油封唇口在使用过程中有不同程度的磨损,由于拉簧的作用,油封唇口与连杆依然可以紧密密封,大大降低了漏油的几率,如表3所示。

2.2零部件品质因素及改进

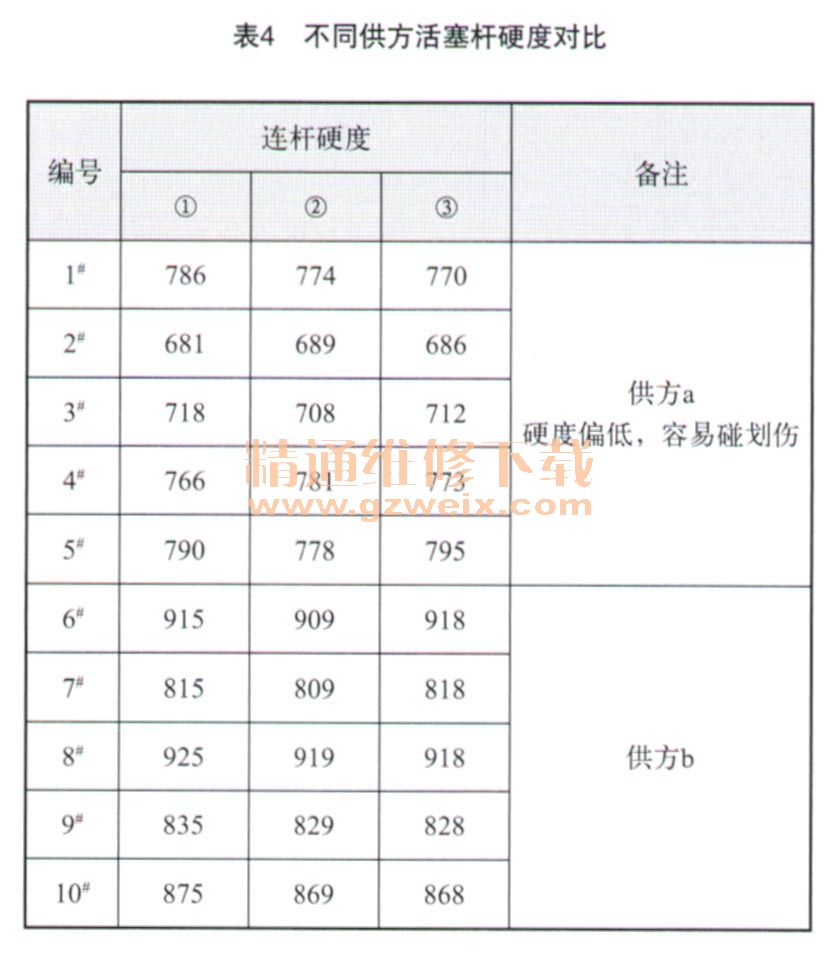

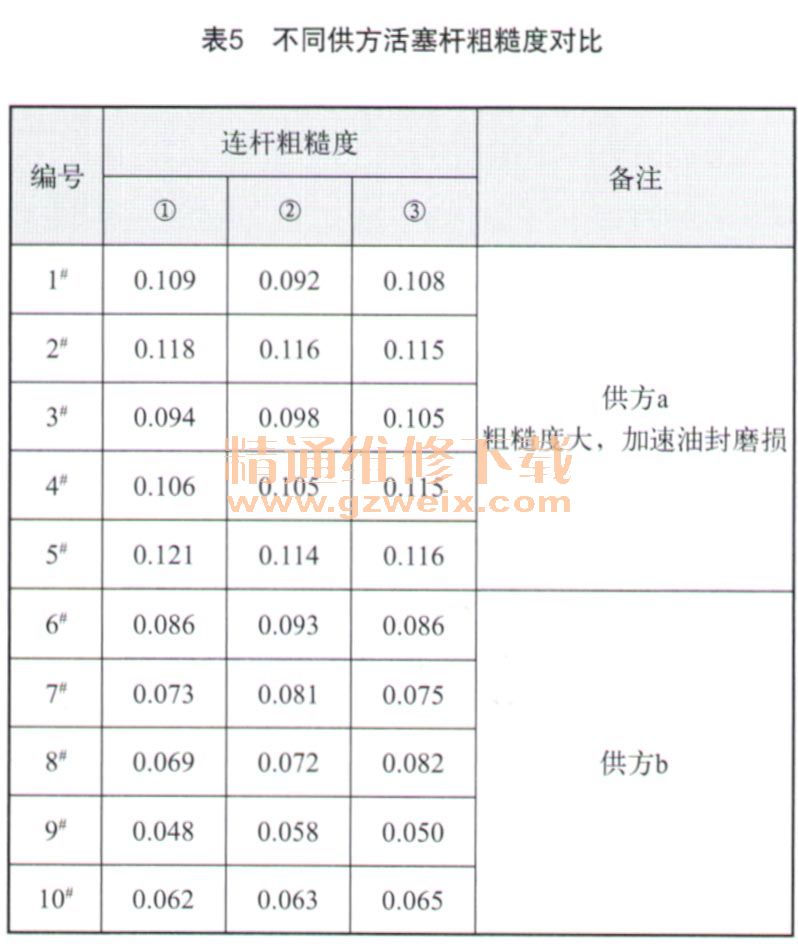

后气囊减震器内部长期承受高压,自然对相关零部件的精度及品质要求高于普通后减震器,连杆碰划伤、镀层的光洁度差及阻尼器内部杂质等,往复运动时会对油封唇口造成拉伤或加速磨损产生漏油。对此,笔者进行了故障件解析,不同供方对比分析。

首先,对连杆的Cr层硬度和粗糙度进行了对比测量,并参照优秀企业的标准对现供货方进行规范,连杆镀层硬度规范为HV≥800,连杆粗糙度规范为Ra ≤0.1,并改善连杆组合部装工序,设计制作专用连杆托盘,使每件产品单独插在托盘上,不相互碰撞,大大减少了相碰划伤的隐患;然后,对阻尼器内部清洗方式进行改进,由原来的煤油漂洗改为干式吸尘绞吸方式,有效将内部过油孔里的杂质吸出,避免杂质进入减振油后拉伤连杆、磨损油封造成漏油。在不同供方产品中,抽查供方a的连杆划伤情况和油封磨损程度,要高于供方b,两供方连杆硬度和粗糙度对比,发现了不同之处,如表4、表5所示。