2 涂装工艺设计时需注意的问题

近2年来,笔者有机会参加20多条轮毂涂装线工艺设计的评审、评标和技术咨询活动,深感国内涂装工艺设计水平与上述涂装线、清洗线工艺设计相比,差距很大。因此,建议在进行涂装工艺设计时,考虑以下几点。

a)能适应时代的要求,依靠技术创新提升涂装车间的安全性和环保性:1)安全性,消除或减少火灾危险性,消除职业病(如苯中毒)和人身伤害事故源,使操作人员远离有害作业区;2)环保性,不用或少用对人类和地球环境有害的物质,减少或消除VOC排放量,综合循环利用、减少工业废弃物量等;3)高污染、高能耗的工艺及设备按国家政策逐步淘汰,涂装工程的环保和消防安全采用一票否决制。

涂装工艺设计单位(和人员)应具有高度的社会责任感和环保安全意识,依靠技术进步来提升涂装车间的安全性和环保性,以达到国内外先进水平。

b)工艺平面布置图设计,是涂装车间工艺设计的关键,不能认为是“画方块”的简单工作,实际上是专业知识面广、技术含量高的设计工作。优秀的、经济可行的工艺平面布置图,必定出自对每道工序(环节)的细致研究和透彻琢磨,对每台设备的功能和立体空间非常了解,对车间生产、物流、维修、安全、节能、环保、生活办公和土建公用等多方面的全面熟悉,且熟知工艺平面布置技巧的工艺设计人员之手。

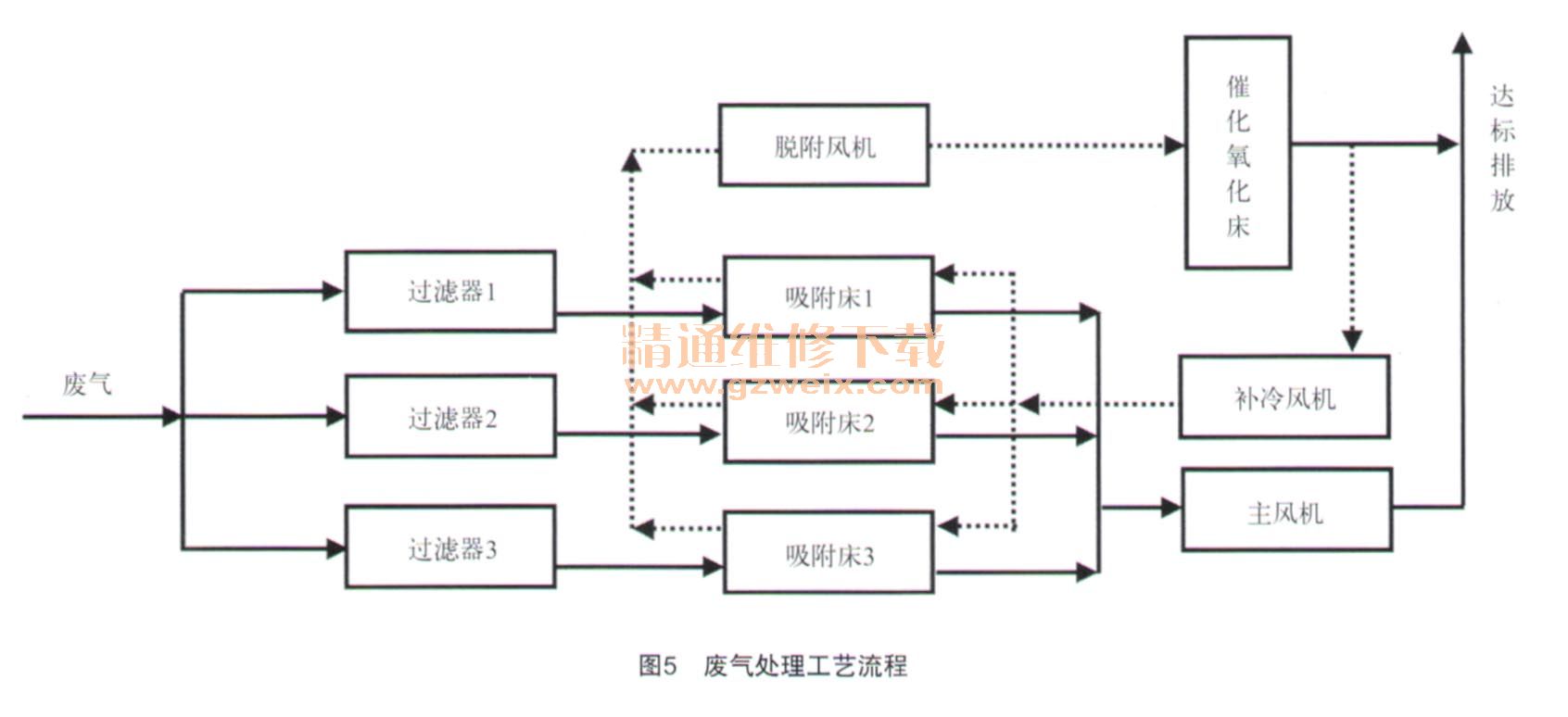

笔者将轮VXL涂装车间工艺平面布置技巧总结归纳如下:1)现代化涂装车间普遍采用多层立体分区布置,串联不分区布置方式已被淘汰,单层平面分区布置方式仅在升降不便的场合和老厂房改造无法多层化的场合采用。多层立体分区布置方式占地面积小,厂房空间利用率高,物流和作业环境较合理先进。人工密集的作业(打磨作业、检查修饰线等)、洁净度要求稍低的作业布置在1层;环境洁净度要求高的喷涂作业(洁净间)布置在2层;烘干室布置在2层或3层;空调供风设备布置在3层或房顶,实现分区(洁净区、一般作业区、高温区等)集中布置。2)前处理设备、喷漆室和烘干室力求直线布置。3)前处理线与返回的脱水烘干线平行布置较好,可提高输送线路的有效利用率,两线平行布置较直通式布置输送线路可缩短30%以上,不仅可节省投资,也减少了徒劳无效的线路。4)各线、工序(工位)间应紧密衍接,布置紧凑,力求消除或减少无效的输送。5)在烘干室中输送轮VXL,宜选用积放式输送方式,以实现烘千室紧凑化和节能减排,烘干室长度能缩短20%左右。6)喷漆室废气采用集中回收处理后达标排放,以减轻对周围环境的污染。当初,喷漆室的废气都是单个独立排放,排风口高出厂房妻2.5 m,有的地区要求6.0 m。为减轻排气对厂区及周围地区的污染,要求高空排放,排放高度随喷漆室排气中的VOC浓度增大而增高;现今新建涂装车间的喷漆室废气建议集中回收处理后达标排放,废气处理工艺流程如图5所示。

高空排放仅对周围环境污染有所减轻,可是对地球环境的污染量未改变;要减少voc排放量,还是要选用环保型涂料(如水性涂料)、提高涂着效率、废气回收处理后达标排放等技术措施来实现。

c)涂装工艺设计应多方案对比和评审择优选用,

涂装工艺设计要根据产量(生产能力)、产品的涂装标准、客户的要求、投资回收期及涂装车间所在地的状况(如气候条件、能源状况、厂房物流和当地的环保、消防标准等),选择涂装工艺、涂装材料、涂装设备及输送设备、自动化程度。随着上述各种因素的变化,及工艺设计人员的经验、知识面的不同,可产生多个设计方案,尤其是工艺平面布置的规划设计图如何选优,直接关系到涂装车间的经济性(投资和运行成本)和安全性。因此,编写工艺设计说明书、工艺平面布置图和设备清单(设备委托设计,采购招标书)是一项技术含量很高的工作。

如果在做项目前能通过调研、数据积累,又掌握国内外涂装技术的动态,建立有效数据库,标准的典型涂装车间设计模块使涂装工艺设计的工作有依据,则工作相对简单些。不然,应发挥团队的作用进行多方案对比,工艺评审,集思广益择优选用,评审内容包括所设计涂装车间(线)的可靠性、先进性(工艺水平),环保安全性,经济性和合理性等。从输送链的有效利用率,面积(占地和生产面积)和厂房空间的有效利用率、分区布置(洁净区、高温区)状况,人流物流畅通等方面评价涂装工艺平面布置图设计的优劣。

d)涂装工艺设计水平的高低(优劣)取决于设计人员(团队)的水平:1)设计人员(团队)在选择涂装工艺、材料和设备时,应具有甄别技术高低的能力,精挑细选技术的能力。2)设计人员(团队)应具有自主创新的能力,如在消化吸收引进新技术基础上走自主创新之路;能跟上涂装技术发展的时代潮流开发研究新技术,或与社会力量(如涂装设备公司,涂装材料公司和院校科研机构等)联合开发研究新工艺,新材料和新设备的能力。3)设计人员(团队)能结合国情、厂情推动涂装工艺持续滚动式发展(技术进步)的能力;并能不断在实践中总结经验教训,淘汰高污染,高消耗,低性价比落后的涂装工艺技术及设备的能力。4)设计人员(团队)还应具有涂装工艺管理,规划和决策的职能。涂装工艺是机械制造行业中的特种工艺(非标准、专业性强、自动化程度高等特征)之一。

e)创建资源节约型、环境友好型社会和低碳经济。国家应早日制定激励政策和强制性环保标准,使涂装车间公害源(VOC、CO2、涂装污水、产业废弃物等发生源)成为清洁生产、环保方面的整改和革新的对象。进入21世纪以来,国家虽颁布了“中华人民共和国清洁生产促进法”(2002年)、“清洁生产审核暂行办法”(2004年)、HT/T 293-2006《清洁生产标准汽车制造业(涂装)》等标准,可均是指导性的,而不是强制性标准。

3 结束语

呼吁和建议国家环保部门应早日颁布清洁生产(环保)方面的强制性标准,如规定涂装车间的voc,CO2、污水等排量基准;节能减排目标值;并像国外环保法规那样规定新设计建设的涂装车间必须排放达标,及老的涂装车间排放达标的期限。只有这样才能扭转当前的“观望、等待”,“按现生产翻版设计”,“先污染再治理”等散乱局面,使涂装工艺设计有法可依,按执法设计,而不是动员或劝说客户使用环保型涂装材料、涂装工艺及设备的设计。