摘要:毛刺是金属加工中产生的必然现象,直接影响产品的质量,摩轮轮毂铸造加工造成的毛刺去除问题,是一直困扰摩轮轮毂生产企业的难点之一。图灵视控根据自身技术优势提出采用视觉结合机器人去毛刺系统,可基本满足客户对轮毂混型加工的生产精度和生产效率要求,系统还自动支持混型加工的识别与处理。

机器人去毛刺是近年来去毛刺领域的热点,但是目前主流的方式都是对机器人进行示教编程,让机器人带动工件或者刀具按照固定轨迹运动,先制造成的待加工产品如存在差异变形时,就无法准确可靠的消除毛刺,并且无法保护产品不受损害等问题。与此同时,混型生产带来的冲击,更造成目前的去毛刺机构只能单机处理同一型号产品,无法实现混型生产。

1 视觉机器人去毛刺系统概述

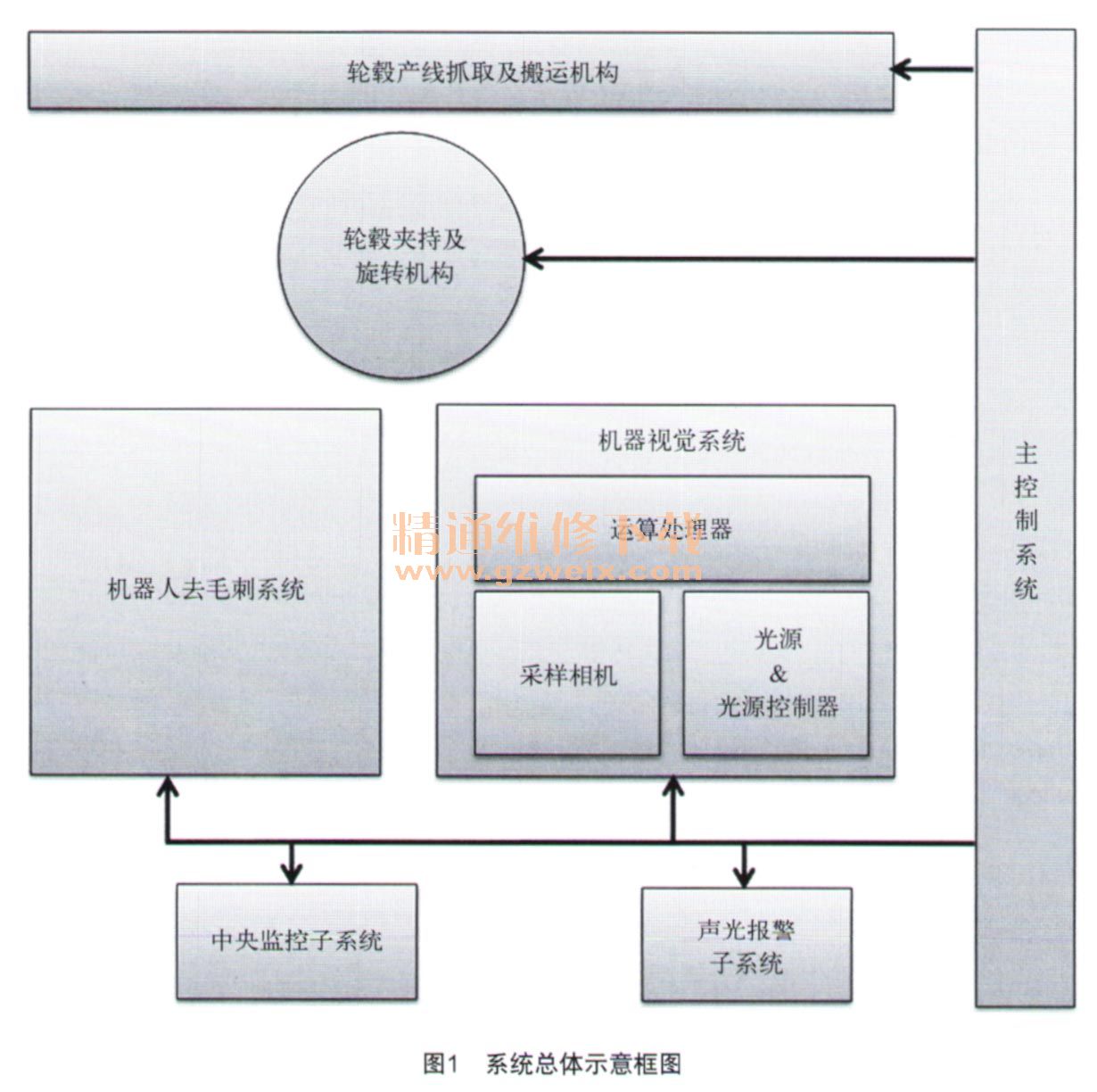

本系统主要实现去除轮毂铸造过程中遗留的毛刺,实现轮毂自动抓取、铸造边缘提取、去毛刺操作及完成后搬离加工工位。系统构成包括:轮毂产线抓取及搬运机构、轮毂夹持及旋转机构、机器视觉系统、机器人去毛刺系统、主控制系统、中央监控子系统和声光报警子系统。

传统去毛刺设备采用机器人与CAD数模相结合的方式,由CAD数模规划磨头运动路径。在工件与数模存在较大偏差的情况下,传统去毛刺设备是无法实现理想去毛刺操作的,相比传统方式,图灵自动去毛刺系统采用机器视觉提取工件轮廓,继而引导机器人沿理想工件轮廓运动,可以完美实现工件去毛刺操作。

2 系统总体示意框图

图1所示是图灵机器人去毛刺系统整体示意图,不是设备实际的真实形态,该图的意义主要是引导设计者对系统整体框架与功能结构的了解,具体实现时各个子系统的摆放位置与形态有可能会有差异,但是从设备的功能形态上看,整体的实现框架应该遵守参照本文的指导。

由图1看到,主控系统负责所有子系统及相关装置的控制,使得整体系统能够相互配合高效运转,其中机器视觉系统包含3个主要部分:运算处理器、采样相机、光源及光源控制器。该系统的模型试验示意图如图2所示。

3 机器视觉系统

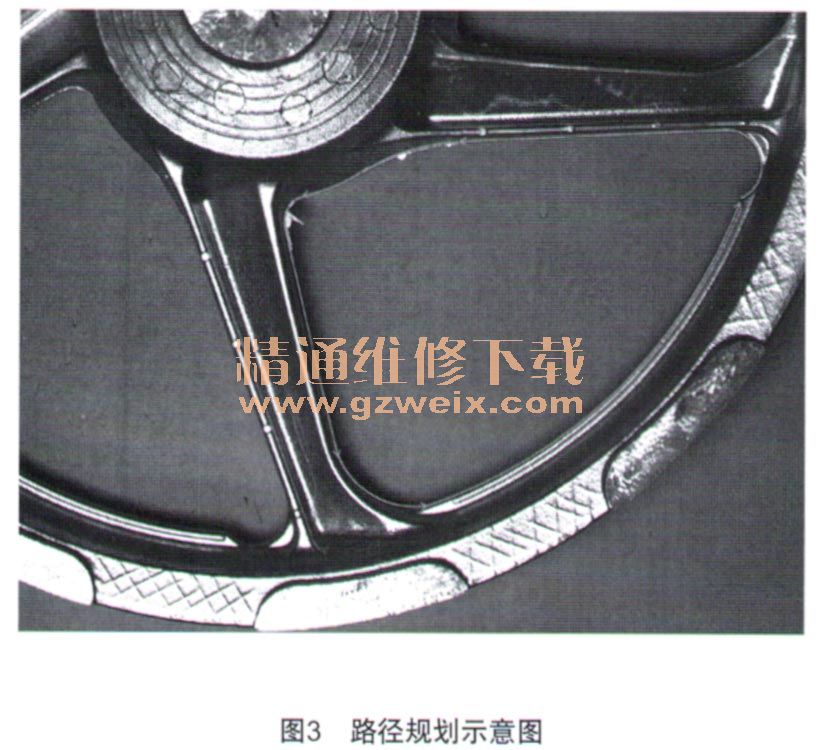

机器视觉子系统实现功能包括图像采样、边缘提取和路径规划。CCD相机每次采样轮毂的一个扇区,然后交由视觉软件进行边缘提取,最后规划路径。软件规划路径如图3所示。

系统使用的CCD相机及光源位于作业室顶部,轮毂夹持机构固定轮毂后,由主控制器点亮光源,随后触发CCD相机采样;CCD相机将采样图像由GIGE千兆网口传输至运算处理器;运算处理器计算路径后将规划路径传送给机器人;视觉系统完成I个扇区的采样计算后等待下次触发命令,对下一个扇区采样计算。

4 机器人去毛刺系统

该系统实现按规划路径完成去毛刺作业,系统主体为多自由度机器人,末端夹具连接电动磨头,机器人运动路径由机器视觉子系统获得。机器人的运动分解如下:机器手臂位于原点等待命令、规划路径获得、电动磨头旋转、磨头移动至扇区上方、磨头下降、进刀、沿规划路径运动、退刀、磨头上升、回原点(退出图像采集区域)。磨头路径示意图如图4所示。

机器人采用epson机器人,机器人与视觉系统之间的通讯接口采用标准 TCP/IP协议网口,传输的数据位视觉系统提取轮毂轨迹,该轨迹由软件自动提取转换为机器人可以识别的坐标信息。

5 系统特点

本系统基于机器视觉与机器人技术,集精密制造、测量技术、计算机技术,光电技术等于一体,具有以下特点:1)系统运行高效,去毛刺速度为30s/个;2)系统兼容性强,支持通过升级软件及更换夹具,兼容多种轮毂;3)系统稳定性高,视觉提取轮VIL的毛刺边缘,机器人走位精确可控,不会误磨;4)稳定性好,抗干扰能力强,工作过程中不受外部光线、油污、碎屑的影响;5)加工精度高,对轮毂的钻孔精度可达0.05mm左右;6)自动组线混型加工,可以根据客户需求单机或多机组线生产。

该系统的样机研发成功,试验样机运行平稳,可基本满足客户对轮毂混型加工的生产精度和生产效率要求,系统还自动支持混型加工的识别与处理。