2 分析与讨论

经对断裂的后平叉轴使用的原材料进行分析,化学成分符合GB/T 699-1999标准中对45#钢成分的规定,失效件芯部硬度及拉伸性能也符合客户对该产品的要求。失效件为非金属夹杂物、基体区微组织均正常,虽然螺纹表面脱碳情况符合客户要求,但螺纹部却存在区微折叠裂纹。

经SEM分析,失效面微观形貌呈疲劳特征,属于疲劳断裂;EDS能谱分析,在疲劳源区发现有较多Zn元素存在,说明该处裂纹产生于镀锌工艺之前。

试验结论:平叉轴件失效属于疲劳断裂,主要原因是滚丝过程中产生了较多显微裂纹,且存在于螺纹底部,极大降低了螺栓的疲劳强度。建议改进滚丝工艺,定期对生产设备进行校准检验,以确保在螺纹关键部位无折叠裂纹产生。为了改进滚丝机的工艺,采用了正交试验方法对滚丝机的工艺参数进行研究。

3 正交试验的设计

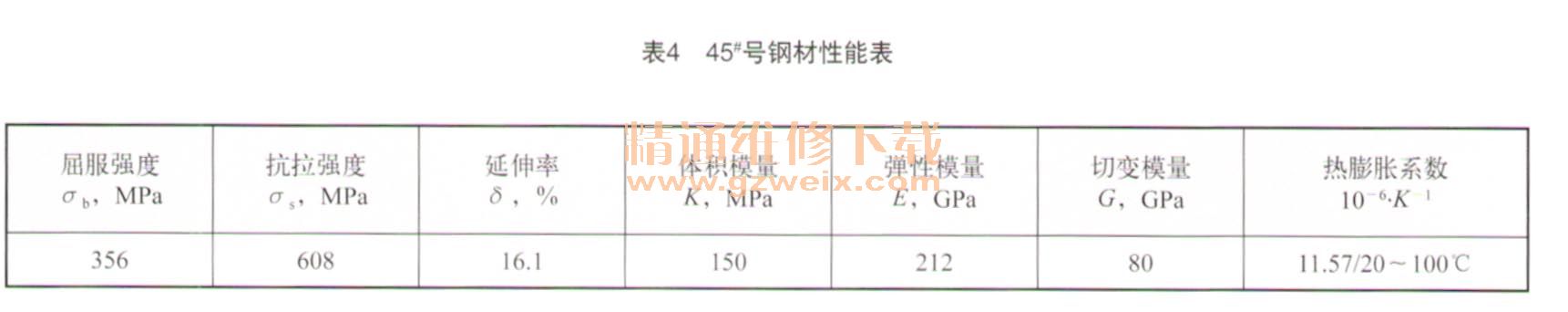

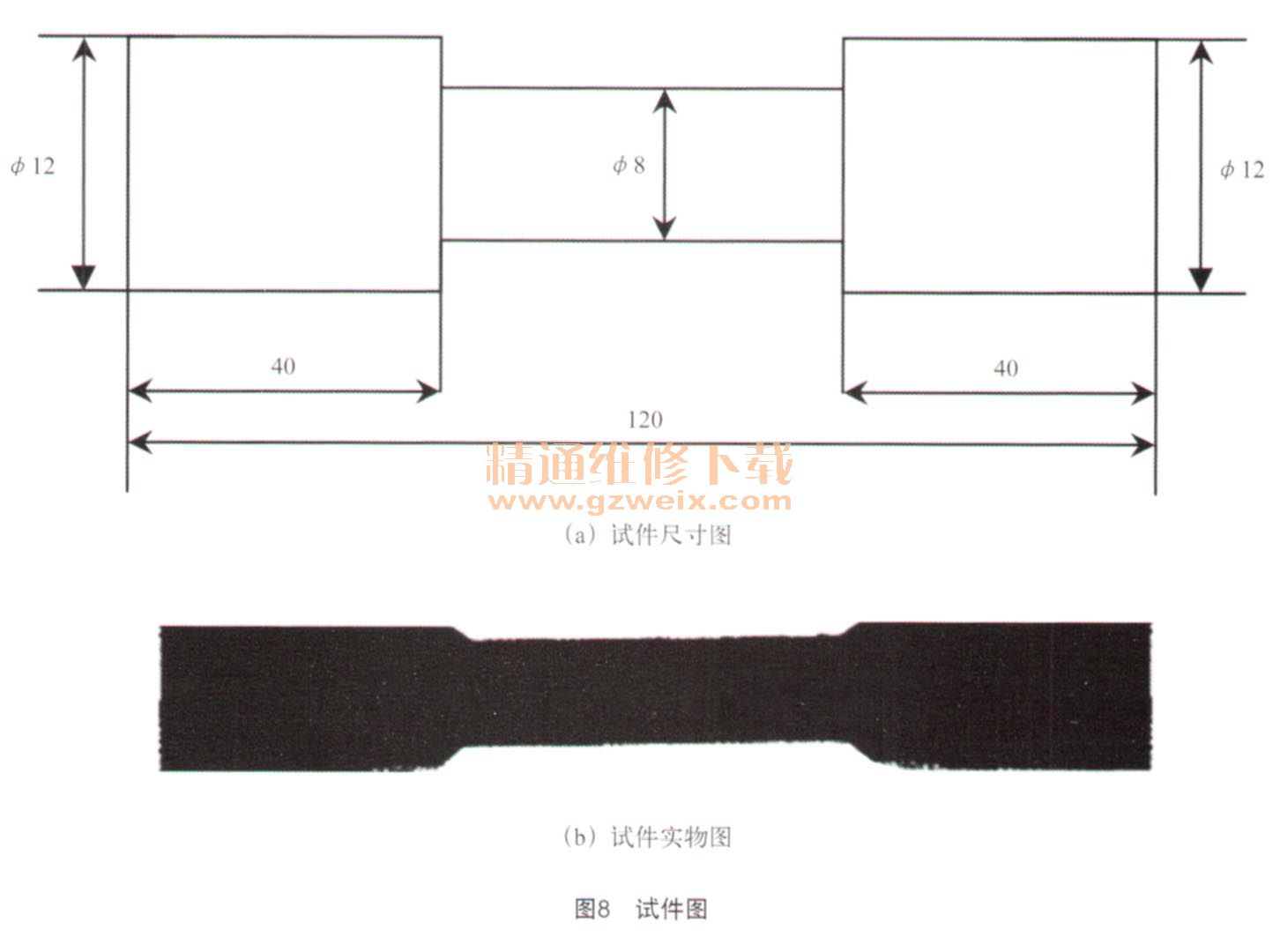

试验材料:试验选用45#钢,性能参数如表4所示,试验坯料外形及尺寸如图8 (a)、图8 (b)所示。

试验设备:本试验所用设备为青岛生建机械厂生产的数控滚轧机,机床型号为Z28KJ-20,最大滚轧力为200 kN,单轴进给;滚丝轮为M12×1.25,45型细牙普通螺纹用滚丝轮。

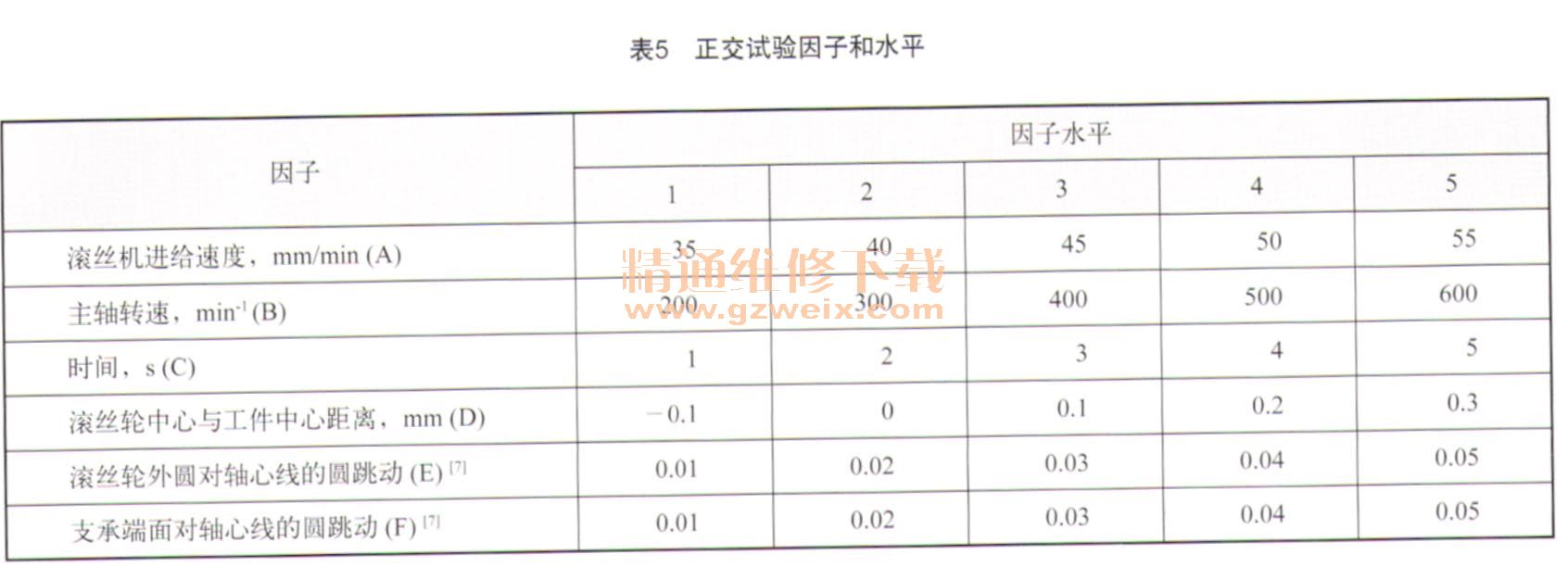

试验方案:用坯料直径为0 11 mm的试件在滚丝机上滚压M12×1.25细牙螺纹,不改变设备其他参数,滚丝轮总行程保持相同,滚压过程中保持冷却液开启,通过设置数控系统参数,主轴转速分别取:200 rain-1、300 min-1、400 min-1、500 min-1(注:此转速为传动系统电机的转速,不是滚丝轮的转速);进给速度取:3 5 mm/min、40 mm/min、45 mm/min、50 mm/min、50mm/min;支承端面对轴心线的圆跳动取:0.01、0.02、0.03、0.04、0.05;滚丝轮中心与工件中心距离取:-0.3mm、-0.2 mm、-0.1 mm、0、0.1 mm;滚丝轮外圆对轴心线的圆跳动取:0.01、0.02、0.03、0.04、0.05;时间取:1 s、2 s、3 s、4 s、5 s。本试验选L25 (56正交试验方案。正交试验因子和水平设计如表5所示,正交试验结果如表6所示。

正交试验结果分析及极差分析:为了便于试验目标的考核,本试验参照了GB/T 90.1-2002《紧固件验收检查》、GB/T 1031-2009《表面粗糙度参数及其数值》、GB /T 2828-2003《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》、GB/T 3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》、GB /T 15239-2003《孤立批计数抽样检验程序及抽样表》、GB/T 5779.3-2000《紧固件表面缺陷螺栓、螺钉和螺柱特殊要求》等标准,螺纹牙底不允许折叠,在螺纹中径以下螺纹牙受力侧面,即使起点在中径以上也不允许折叠。本文以螺纹是否折叠及尺寸是否合格作为正交试验的考核目标,螺纹合格率以螺纹侧面不折叠件数和通过通止规的合格件数与合格件数比表示。

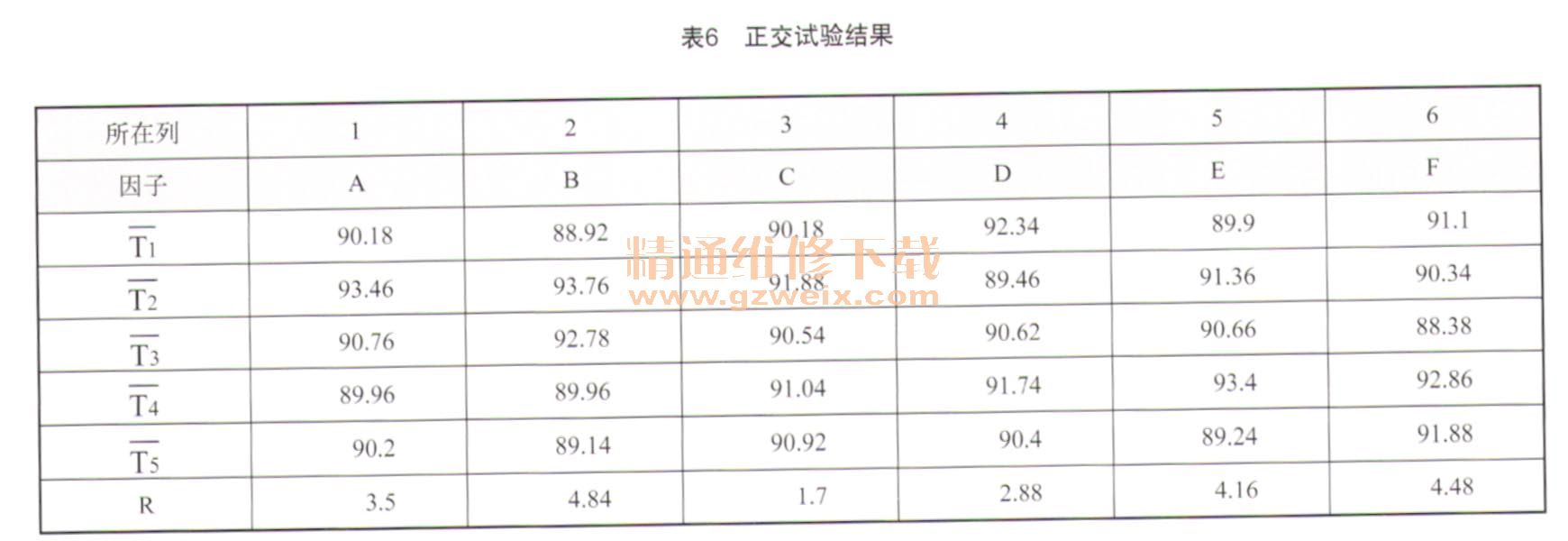

由正交试验结果与极差分析表可知,各因子对镀层中含铬的影响大小顺序为:B>F>E>A>D>C;最佳工艺水平为A2B2C2D 1 E4F4。

由正交试验结果与极差分析表看到,在影响镀层性能的各因素中,B因子极差最大,说明转速对滚丝螺纹的质量影响最大,其次是支承端面对轴心线的圆跳动,再次为滚丝轮外圆对轴心线的圆跳动。

验证试验:为了验证外径正交试验的计算结果,用A2B2C2DIE4F4参数组合进行试验,即进给速度为40 ram/rain,主轴转速为300 min-1,精整时间为2s,滚丝轮中心与工件中心距离为-0.1 mm,滚丝轮外圆对轴心线的圆跳动为0.04,支承端面对轴心线的圆跳动为0.04。通过试验测得该参数下合格率为100%,无折叠。同时,也对其他参数不同组合进行了6个试验,有3组试验牙底存在折叠,有2组牙侧面中经以下到牙底之间有细小折叠,有1组中径以上有折叠。

验证试验结果:正交试验的计算分析结果是正确的,因此,若只考虑6因素对外径和牙形折叠的影响,那么A2B2C2DIE4F4合格率最高达100%,为最优方案。

4 结论

从试验数据来看,在其他条件相同的情况下,主轴转速、进给速度、滚丝轮外圆对轴心线的圆跳动、时间、支承端面对轴心线的圆跳动、滚丝轮中心与工件中心距离这6个因素对螺纹外径是有影响的。综合评估折叠和外径2个指标,45 r/min,主轴转速为400 r/min(非滚丝轮转速),精整时间为2 s,在此参数组合下外径比较理想,无折叠,可以作为最优方案;影响外径的主要因素是主轴转速,说明转速对滚丝螺纹的质量影响最大,其次是支承端面对轴心线的圆跳动,再次为滚丝轮外圆对轴心线的圆跳动;6个参数得到优化后,才能保证不出现螺纹折叠。