1.2有限元分析

曲柄连杆机构2种工况下的受力情况明确后,再利用UG高级仿真模块对曲柄连杆机构进行有限元分析。用UG对原设计曲轴及相关受力机构进行联合3D建模,之后截取装配好曲柄销的左右曲柄作为有限元模型对象,可以简化分析对象并将整个机构受力等效到模型对象上。同时,需将其中小的倒角、圆角及油孔等小的特性进行简化,以利于网格的划分,而曲轴主轴颈处的圆角是此次分析的对象,不能将其简化。由于2种情况下机构受力方式不同,需对2种受力情况下的曲柄分别建立理想化模型,在理想化模型中进行受力面的分割及作用力原点、方向的绘制,为载荷的施加做好充分准备。之后,进入网格划分模块,选取材料Iron_40对2种状态的曲柄机构分别进行网格划分,模型主体均采用3D四面体网格进行划分,圆角处均采用2D网格进行细分,采用同样的网格大小对2种状态的曲柄机构进行划分,网格划分完成后得到单元数128 312个,节点数28 152个,如图5所示。

网格划分完成后双击*·Sim文件,对模型进行载荷及约束的施加,并进行最终的仿真分析。按照“1.1节”计算好的机构受力情况,分别对2种受力状态的模型施加:作用于曲柄销上的气体压力与往复惯性力的合力、作用于机构质心处的旋转惯性力的合力和整个机构的重力3种受力。之后,在主轴颈处施加轴向旋转约束后,就可以进行最终的仿真结果求解。图6、图7为曲柄机构最大弯曲应力和最小弯曲应力工况下应力分析云图,从图中分别读取出曲轴断裂点的最大弯曲应力约为σ max=119.6 MPa,最小弯曲应力约为σmin=21.27 MPa。

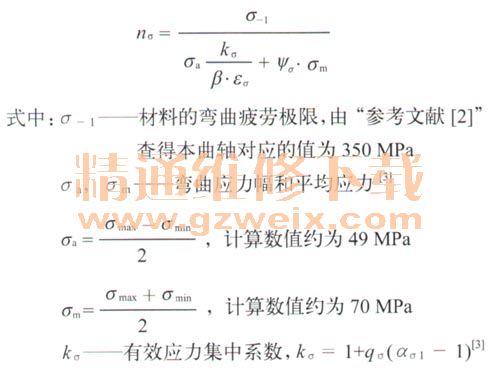

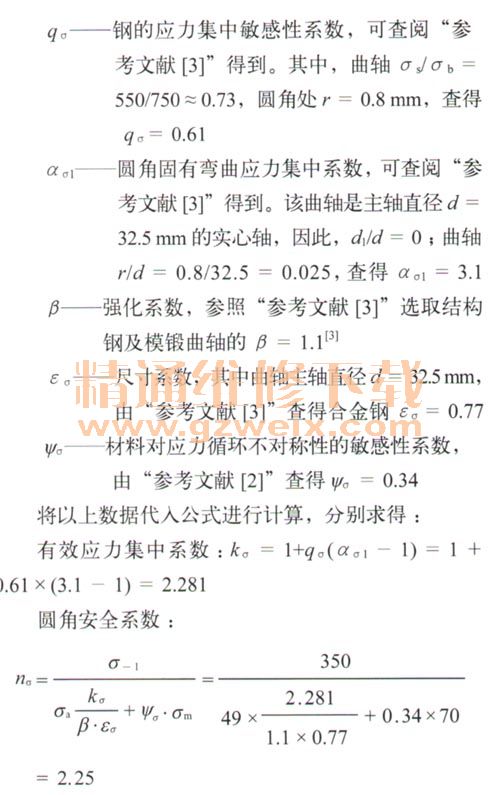

1.3 圆角疲劳强度校核

通过有限元分析,得到了主轴颈圆角在极限工况下的弯曲应力数值,接着将进行圆角安全系数计算,以检查曲轴此处原设计是否合理。主轴颈处过渡圆角设计值为R0.8李,取理论值R0.8进行计算。曲轴只考虑弯曲时的圆角安全系数为:

参照“参考文献[2] ”,取许用安全系数的中值1.5~1.8,因此,原设计的曲轴圆角疲劳强度达到设计要求,接下来再展开一系列的检查以查找曲轴断裂的原因。