2.2动力学仿真及结果

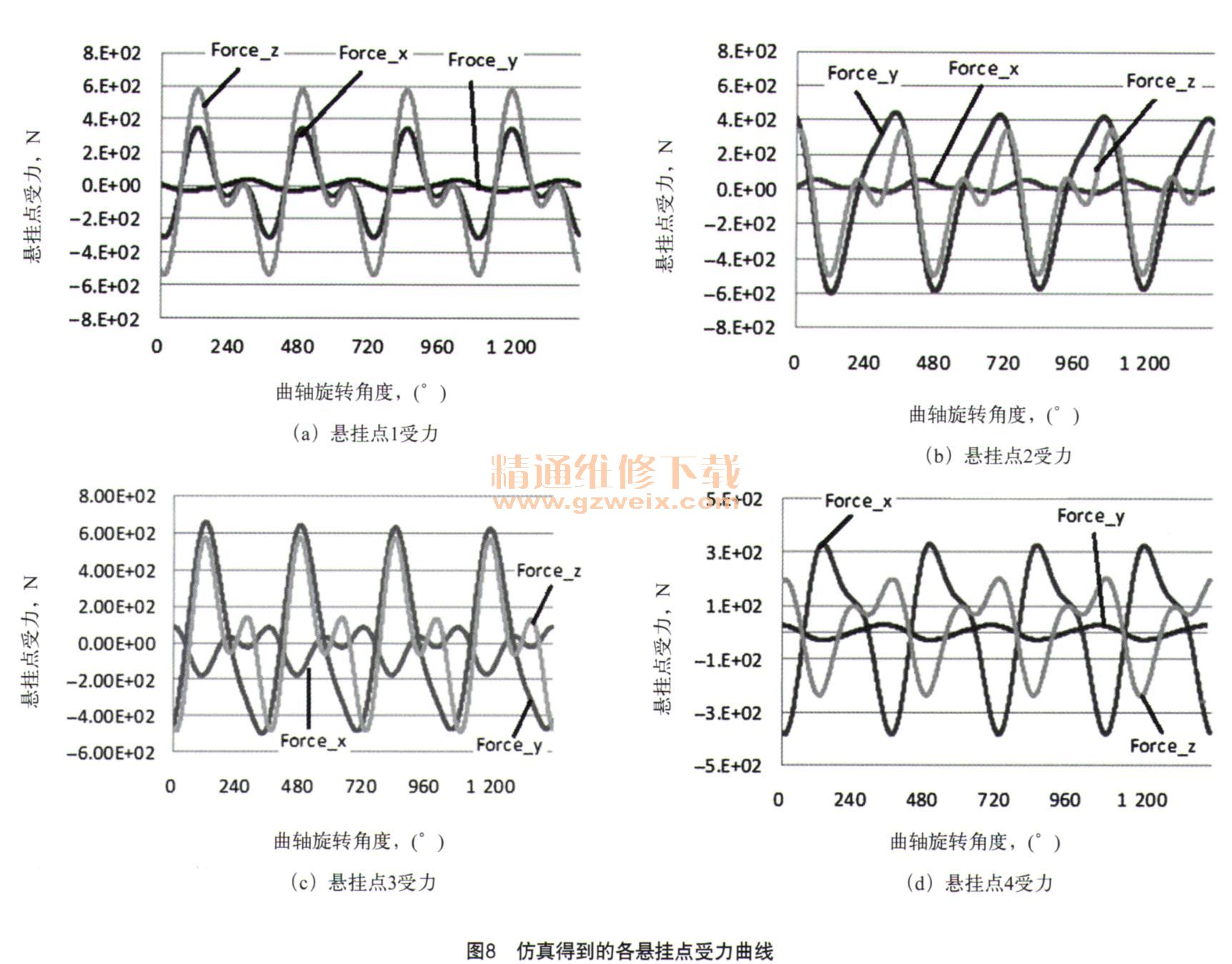

模型建立完成后,可针对最常用转速或依据测试方法找出的共振转速进行仿真计算,仿真得到的各悬挂点受力曲线如图8所示。在发动机曲轴与发动机箱体铰接约束上施加运动驱动,输人36 000。/s的速度驱动,根据数据结果需要,选择合适的计算时间及计算步数,本文选取发动机转速6 000 r/min工况下进行模拟计算,计算时间设置为0.2s,步数设置为7200步。

通过刚柔偶合动力学分析,计算出发动机运转时,不平衡力在发动机各悬挂部位的分布情况。因本设计方案中发动机曲轴中心与车架对称中心不重合,所以引起悬挂2和悬挂3在Y轴方向产生了较大测向力。发动机不平衡力在各个悬挂点上的大小分布受车架本身模态构成等因素影响,各悬挂点不平衡激励力可作为发动机悬架装置的设计输入条件,也可以作为考虑发动机激励的车架系统疲劳及动态响应分析的输入条件。

3 结论及展望

a)单平衡轴设计发动机,相对原过量平衡设计发动机,在工作过程中的不平衡力明显减小,说明平衡轴设计起到了降低不平衡力输出的目的,发动机稳定性有了不少改善。

b)不平衡力频谱分析表明,该平衡轴对发动机不平衡力一阶成分的减小作用明显,但并未完全平衡掉发动机的一阶成分,该平衡轴系统还有进一步改进和提升的空间。

c)摩托车振动瞬态响应分析中,发动机激励力是重要的输人载荷,而发动机激励力的测试比较困难,所以多体动力学分析可以为瞬态响应等后续分析提供输入载荷数据。

d)刚柔偶合计算的计算量较大,车架有限元模型使用面网格或体网格时计算量过大,为了提高计算效率,选择用梁单元对车架系统进行模拟,通过模态试验及模态分析对比,验证了梁单元车架模型的准确性和有效性。

e)刚柔偶合分析,可方便得到发动机不平衡力在4个悬挂位置的分布情况,为进一步的受力分析、疲劳分析及动态响应分析提供可输入的边界条件。

f)该模型建立完成后,可根据需要计算各发动机转速下的不平衡力分布,也可计算发动机在转速连续变化时,发动机各悬挂上的不平衡力时间历程。