摘要:前叉减震器焊接组合部件通过工艺优化、主控制系统的优化设计,使处在不同位置的5个圆周焊缝通过优化组合,达到一次装夹,可自动焊接2个以上不同位置的焊缝,实现了自动控制焊枪进行焊接的目的,同时,还满足了操作简单及维护方便的要求。

随着改革开放的逐步深入,新技术新工艺的涌现,自动焊接技术在国内风起云涌,提高产品焊接外观质量,提高生产效率的呼声也越来越高。在不投入大量财力的基础上,如何实现自动焊接,是摆在工程技术人员面前的一道难题。因此,集团针对目前公司产品现状,启动了一批摩托车部品的自动焊接系统,前叉自动焊接系统正是在此背景下应运而生的。

1 前叉减震器微焊接组合特点及工艺分析

前叉减震器焊接组合是装配在车架立管上,通过手把管操纵前轮的转向,部件位于整车的前部。因此,该产品的焊接组合尺寸精度要求高,焊接变形要小,焊缝外观质量要求高,长期以来,该产品通过夹具定位、点焊组合,然后从夹具上取下,进行整体满焊。

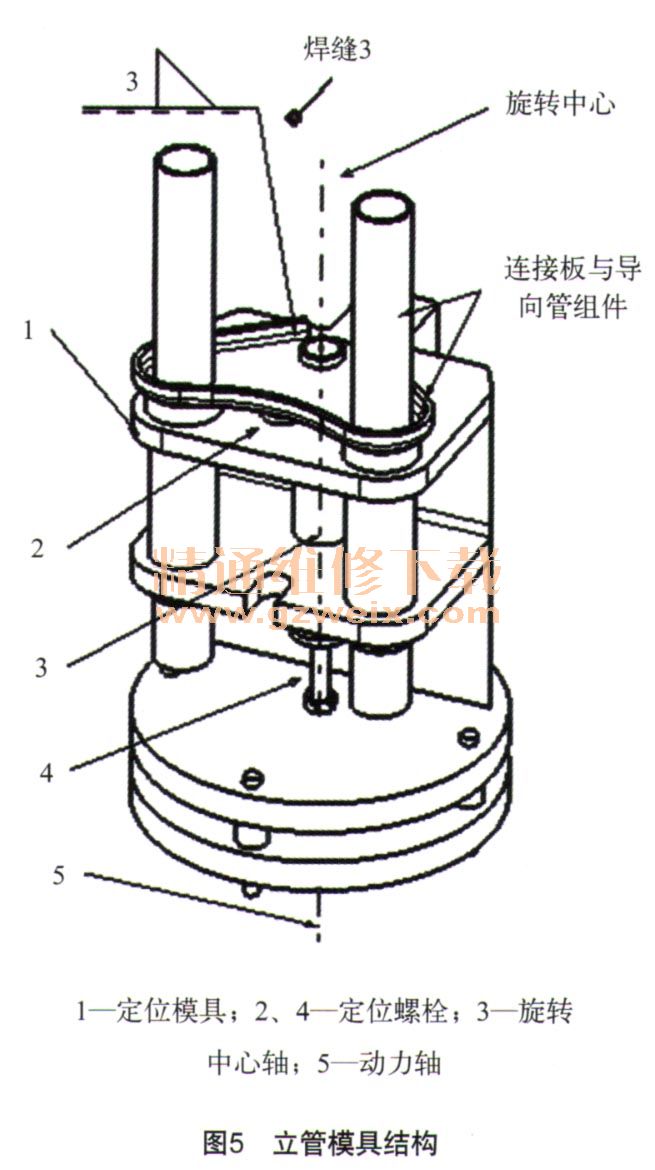

该焊接工艺存在如下缺陷:1)焊接尺寸精度不稳定,忽大忽小;2)焊接变形大,难于控制;3)焊缝外观质量差,会出现气孔、漏焊、咬边和焊瘤等外观缺陷。随着市场由卖方市场转为买方市场,用户对精度及外观品质要求越来越高,因此,新工艺及新设备的投入十分必要。前叉减震器焊接组合部件如图1所示。

由图1看到,前叉减震器焊接组合由连接板、导向管(2件)、立管及定位套(2件)等6个零件组成,零件之间通过焊接连结而成,5条焊缝分别为:1)导向管(左)与连接板焊缝1;2)导向管(右)与连接板焊缝2;3)立管与连接板焊缝3;4)定位套与导向管(左)焊缝4;5)定位套与导向管(右)焊缝5。

如何将这5条焊缝有机的划分,是能否实现自动焊接的关键。因此,有必要对前叉减震器焊接组合工艺进行优化。技术人员对该产品进行工艺讨论,列出多种工艺方案,并进行模拟演示,从而优选出最佳方案,如图2所示,可分解为3个焊接工序,分别为:工序1,连接板与导向管(左)、导向管(右)组合焊接,焊接部位为焊缝1、2;工序2,立管与工序1(组件)组合焊接,焊接部位为焊缝3;工序3,定位套(左)、定位套(右)与工序2(组件)组合焊接,焊接部位为焊

2 模具结构及工作原理

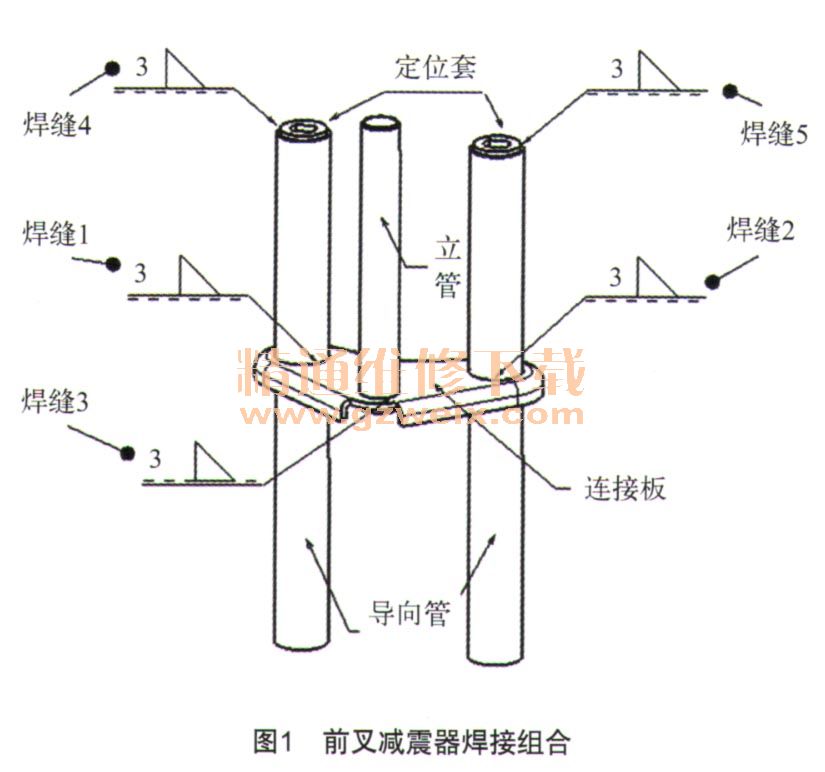

a)工序1,模具结构如图3所示,主要由定位模具、压紧机构、定位块、止动机构、限位机构及换位机构等组成。

由图3看到,产品的导向管及连接板装在定位模具上,用压紧机构把连接板压紧,定位块3把导向管限位。工艺1焊缝的实施方法是:连接板、导向管产品插入定位模具1中,定位块3在压缩弹簧11和活动销10的作用下压紧导向管,压紧机构2压紧连接板,止动簧片12压住右限位座5,使焊缝1的旋转中心在动力轴的旋转中心上。在传动轴、主控制系统的作用下,实现自动焊接。当焊缝1焊接完成后,转换至焊缝2工位。因此,以换位中心轴9为旋转中心,转动旋转盘13,顺时针旋转97.6°,直至旋转盘13及止动簧片12压紧左限位座8为止。此时,即可完成焊缝2的焊接,如图4所示。

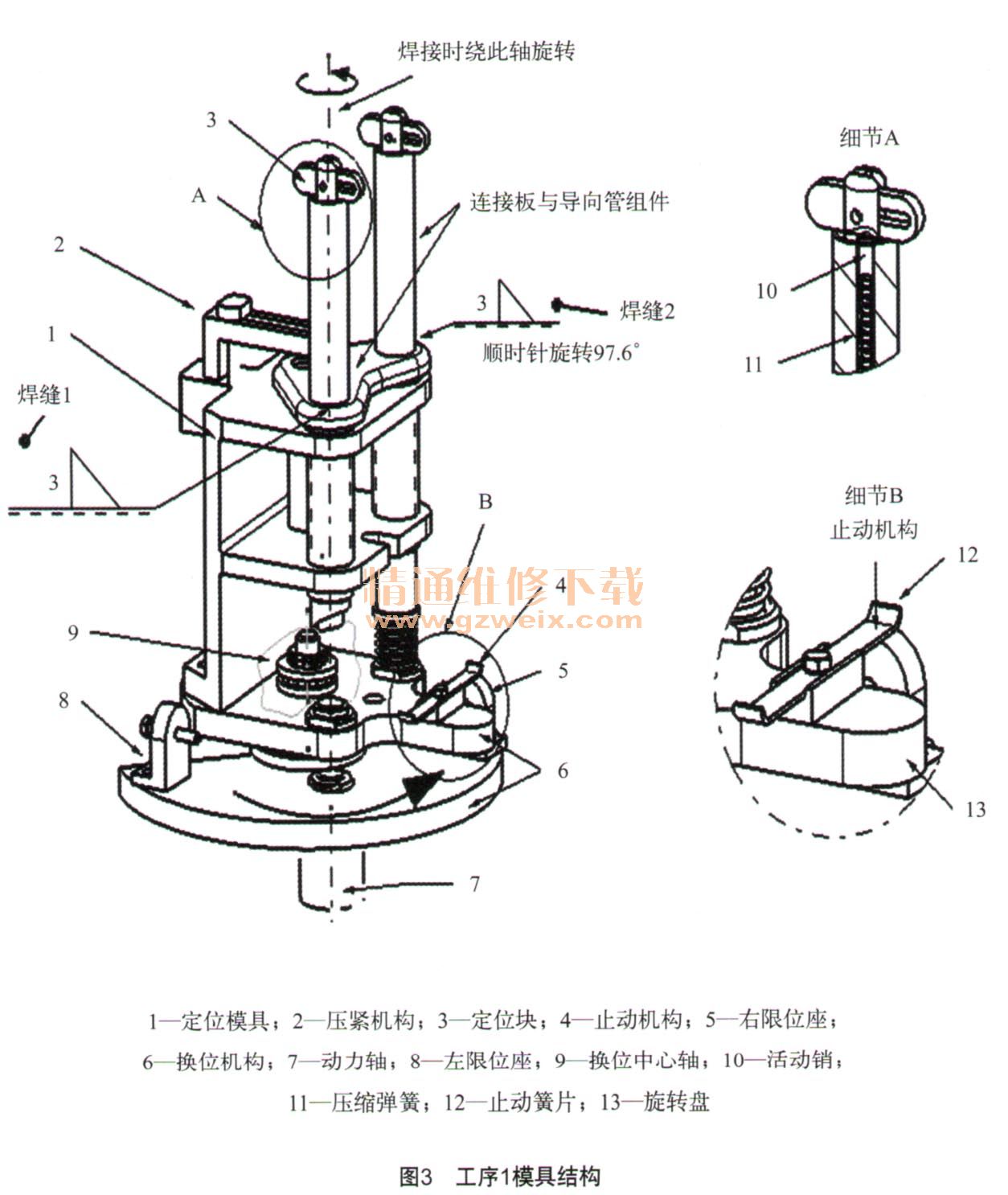

b)工序2如图5所示,焊缝3立管与连接板圆周焊接,在首件焊接前调整好定位螺栓2、定位螺栓4的尺寸并固定,操作过程中先放入立管,然后放入工序1焊接完成的焊接组件,合上离合器,在传动轴、主控制系统作用下,实现立管焊缝的自动焊接。