摘要:为满足辐条式车轮冲击试验要求,必须使用合格的材料且生产工艺符合规定要求;径向疲劳试验时,车轮辐条产生松动、甚至断裂的主要原因是辐条质量较差且装配质量不符合标准要求,试验时由于轮胎受力产生高温,辐条会因受力不均发生松动或断裂;企业标准化工作研究要及时跟进,特别是企业标准化人员和产品研发人员对新标准要认真学习,提高认识。

辐条式车轮摩托车与其他类型车轮摩托车相比,因骑乘舒适、减振性好、价格低廉而深受消费者欢迎。辐条式车轮是摩托车的一个重要组成部件,质量的好坏直接影响骑乘安全,2010年4月,QC/T 818-2009≤摩托车和轻便摩托车辐条式车轮》标准正式实施。

1 摩托车辐条式车轮性能试验总体情况

辐条式车轮由轮惘、辐条、条母和轮毂组成,性能试验是考核车轮组合件的质量,检测项目包括:径向冲击试验、径向载荷疲劳试验、扭转疲劳试验和气密性试验(仅适用于无内胎车轮)。由于摩托车辐条式车轮的特殊性,轮毅辐条孔的极限拉力、条母拧紧扭矩、辐条和条母组件的极限拉力应符合标准要求,否则车轮性能试验很难合格。某些车轮生产企业对摩托车辐条式车轮标准认识不够,在性能试验过程中辐条有松动的现象,严重的导致轮辆断裂,希望引起车轮相关生产企业重视。

2 车轮径向冲击试验及径向载荷疲劳试验数据分析

2.1车轮径向冲击试验

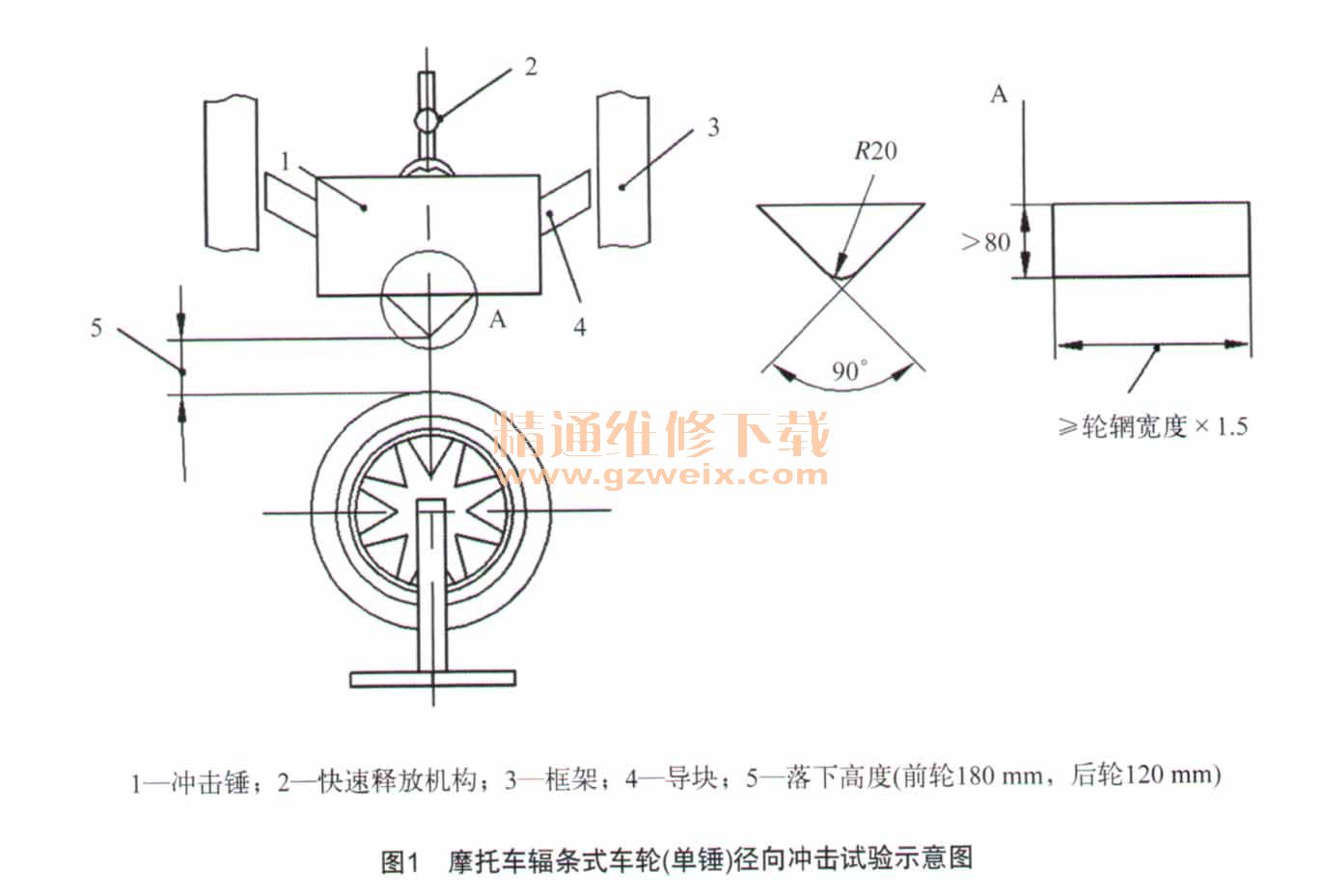

按照QC/T 818-----2009标准要求,对摩托车辐条式车轮进行径向冲击试验的方法(单锤试验)如图1所示,将装有轮胎的车轮安装在工作台上,轮胎按规定的气压充满气,并使车轮最薄弱位置朝上对着冲击锤尖点处,根据给定的冲击锤质量及高度,调整相对位置,使冲击锤自由落下。试验后,车轮应无损伤、裂纹、断裂及结合部异常松动等现象。按照QC/T 818-----2009标准辐条式车轮径向冲击试验结果如表1所示。

通过上述试验数据分析,轮惘断裂的主要原因有:当车轮的设计载荷较大而轮辆材质有问题时,无法承受冲击力使车轮发生断裂;轮辆规格在加工过程中出现问题导致试验不合格;制造工艺有问题,生产出来的产品无法满足试验要求。车轮辐条松动的主要原因有:车轮冲击试验后,轮辆受力点(气门孔)附近的辐条受到冲击力产生松动。车轮冲击试验后,在轮辆冲击处(气门孔)附近的辐条松动,但冲击后30s内气压未下降,冲击处轮辆变形量不超过7 mm,认为试验合格。

2.2车轮径向载荷疲劳试验

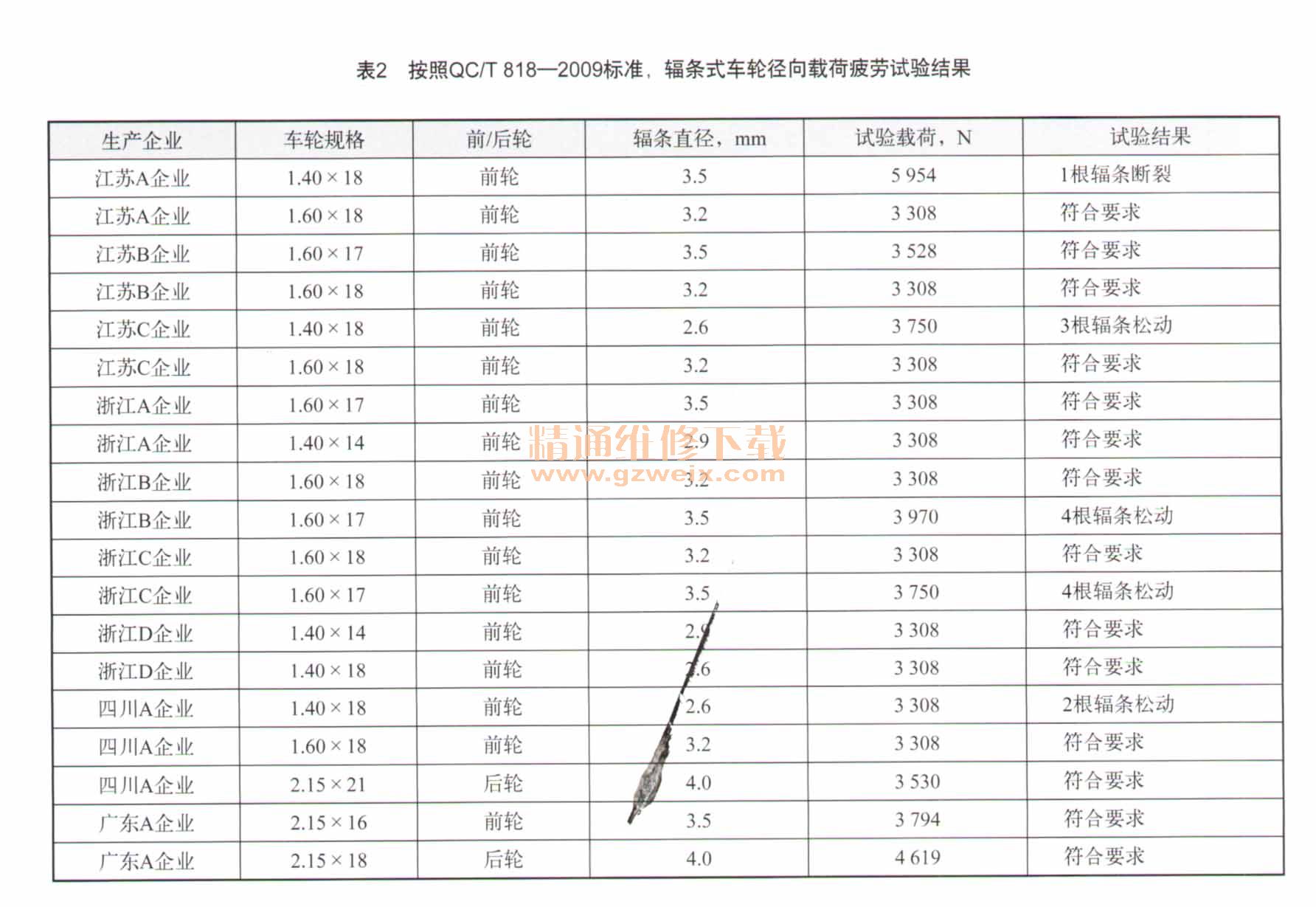

按照QC/T 818-----2009标准要求,对摩托车辐条式车轮进行径向载荷疲劳试验,方法如图2所示,试验设备应具有1个表面光滑的转鼓,宽度应大于试验轮胎总宽度,转鼓直径应不小于400 mm;转鼓应以恒定转速旋转;使用设备应能向车轮施加径向载荷,并在一恒定载荷下,使车轮与转鼓始终保持接触;试验循环次数不少于5×10 5,转。按照QC/T 818-----2009标谁要求,辐条式车轮径向载荷疲劳试验结果如表2所示。

通过上述试验数据分析,当轮辆在试验过程中受力变形时,就会导致辐条松动;如果辐条质量不高,试验时就容易断裂。

3 结论与建议

本次共有6家企业提供了21件辐条式车轮做径向冲击试验;9家企业提供了19件辐条式车轮做径向载荷疲劳试验,试验结果表明,径向冲击试验合格的有16件,合格率占76%;径向载荷疲劳试验合格的有14件,合格率占74%。由于车轮本身质量问题或追求较大的试验载荷,导致径向冲击试验有5件产品不合格,占总数的24%。希望企业按照GB/T 22435----2008标准规定选择合适的设计载荷或提高车轮本身质量,以保证车轮质量并顺利通过径向冲击试验。针对试验情况,对摩托车辐条式车轮生产企业提出几点建议如下:

a)为确保辐条式车轮符合冲击试验要求,必须使用合格的材料且生产工艺符合规定要求;希望生产企业对产品设计材料的改进要及时跟进,选择符合标准要求的材料制造产品。

b)径向疲劳试验时,车轮辐条产生松动、甚至断裂的主要原因是辐条质量较差且装配质量不符合标准要求,试验时由干轮胎受力产生高温,辐条会因受力不均发生松动或断裂,希望企业能按标准要求对辐条式车轮进行安装调试。

c)企业标准化工作研究要及时跟进,特别是企业标准化人员和产品研发人员对新标准要认真学习,提高认识。

标准虽然已颁布执行,但某些企业对此不够重视,通过对以上试验数据进行分析,摩托车辐条式车轮性能试验要符合标准要求,必须严格按照标准要求进行生产加工。