摘要:曲轴连杆部件是发动机关健零部件,其轴承游隙、轴承外圈与曲轴箱的配合关系的选择,非常重要,选择不当,会造成曲轴轴承的异常磨损而导致发动机出现早期故障,也可能会使发动机在冷/热机状态下运转不平稳并产生异常响声。

曲轴轴承因其承载大、旋转速度高,是发动机中精度等级最高的轴承。而曲轴轴承要正常、稳定的工作,除轴承本身的运动精度外,轴承外圈与曲轴箱、轴承内圈与曲轴的配合选择也非常关键。

目前,摩托车发动机曲轴轴承(滚动球轴承)与曲轴箱的配合根据发动机的需要有2种选择:1)轴承外圈与曲轴箱过盈配合、轴承内圈与曲轴过渡配合;2)外圈与曲轴箱过渡配合、内圈与曲轴过盈配合。后者因为轴承内圈壁厚大、轴承外圈又是过渡配合,发动机装配后对轴承的游隙影响可忽略;而前者却由于曲轴轴承游隙变化较大,对发动机的工作产生很大的影响,部分发动机在三包期内(6000 km)就无法正常工作;这里仅以左曲轴箱为例进行分析。

1.基本参数

左曲轴箱曲轴孔内径:4h 72(-0.037,-0.056);轴承6207外径:072(0,-0.009),游隙:0.013~0.028;轴承外圈的过盈量为0.028~0.056。

2 轴承压入曲轴箱的装配工艺

2.1液氮工艺

即将曲轴轴承放入液氮中冷冻30分钟以上,用专用夹持工具将轴承装入曲轴箱中,然后,将轴承上的冷凝水烘干。这种工艺由于轴承冷冻后外径收缩,很容易装配,且成本低廉;但液氮的使用、管理存在安全隐患。

2.2常温压装工艺

即在常温下,用油压机将曲轴轴承压入曲轴箱中。由于最大过盈量较大,这种工艺对左曲轴箱曲轴孔内径、轴承外径的公差分布要求较高,会增加加工成本,同时可能会发生轴承压装不正或压装不到位的现象。

3 存在问题

a) 2005年前采用液氮工艺,装配过程正常,市场上没收到曲轴轴承工作不正常的投诉。2005年底发生安全事故,开始改为常温压装工艺,2006年下半年开始收到用户关于曲轴轴承异常响声的投诉,比例为10%~15%,一般在新车行驶2000~5 000 km出现,经分解发现轴承外圈的内跑道或轴承内圈的外跑道出现疲劳磨损如图1所示。

b)分析后认为,疲劳磨损是由于轴承外圈过盈量太大,不能保证轴承正常装配到位,导致装配后轴承实际游隙太小造成的,而当时在装配过程中也确实出现轴承转动不灵活的现象。于是,2009年底,将左曲轴箱曲轴孔内径改为072(-0.026,-0.045)。但是2010年下半年开始,陆续收到新生产的发动机出现异常响声的投诉,具体现象是热机时,发动机发出有节奏的眶、呕声,比例为10~20%。经分解发动机,发现曲轴轴承外圈与曲轴箱发生相对运动(见图2),通常我们称为轴承跑外圈,并且里程越长,现象越明显。同时未出厂的部分新车热机15分钟后也发现了类似现象。

4 相关试验

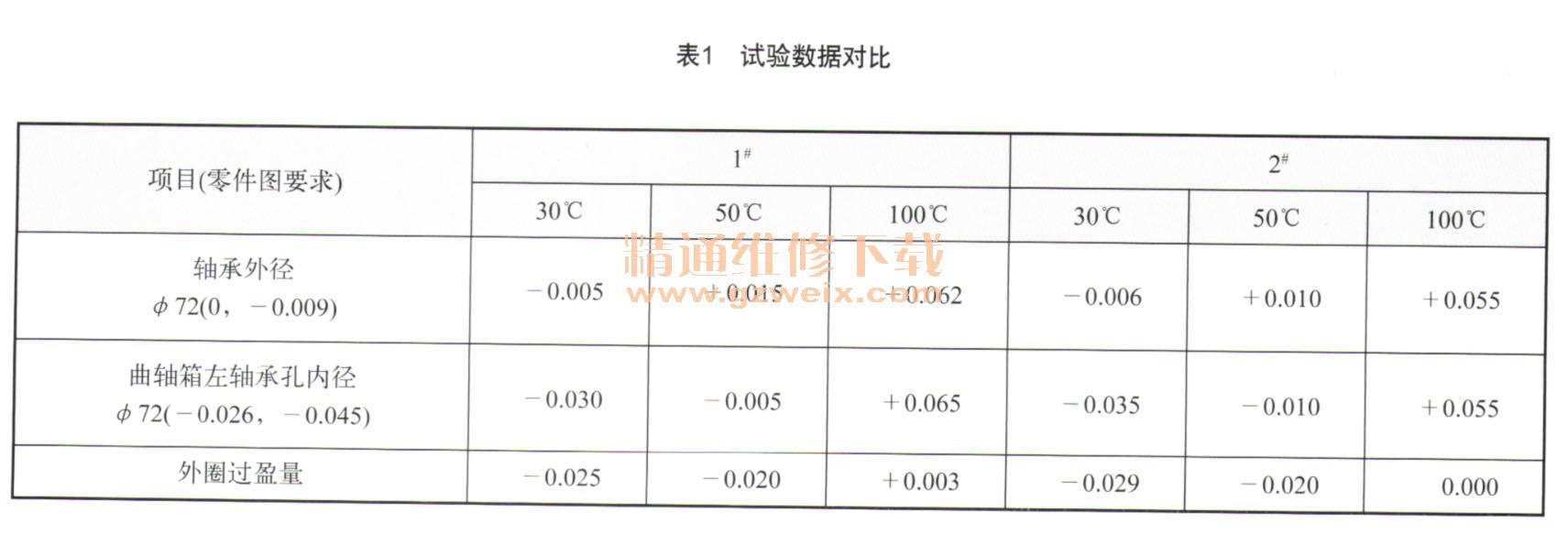

分析后提出2点置疑:1)冷、热机状态下,曲轴轴承外圈与曲轴箱的过盈量发生了什么变化?2)液氮工艺压装后恢复到常温后,理论上讲应该与常温压装工艺效果一样。不同温度下轴承外径与曲轴箱内孔配合关系,试验10套(试验方法:将轴承、曲轴箱放入烘箱中升温到指定温度,然后保温2小时后测量),其中有代表的两套数据如表1所示。从表中可以看出,30℃与100℃状态下轴承与曲轴箱过盈量变化明显。

4.1理论计算

曲轴箱镶件:灰铸铁a 、=9.0×10E-6 mm/k,壁厚t1=12 mm;曲轴轴承:结构钢a2=13.0×10E-6mm/k、壁厚t2=6 mm。

从30℃升温至100℃,轴承与曲轴箱间隙增加量为:

(a1×t1-a 2×t2) ×70=2 100 ×10E-6=0.002 mm、可以忽略不计。

由于产品结构与理想的模型出入较大,实际数据与理论计算也有较大差异。

试验2:定制左右曲轴箱、左右曲轴轴承各50套,试验目的是在左曲轴箱轴承孔φ72(-0.037,-0.056)在下偏差,而左右曲轴轴承外径在上偏差且轴承游隙在下偏差这种极限状况下,装配后,检查轴承运动的灵活性。由于有试验1的结论,因此只需要考虑常温下装配后,轴承运动的灵活性。装配后发现运动不灵活的轴承与相关配合尺寸、游隙存在对应关系。同时发现由于过盈量太大,轴承压装不正也会导致轴承运动不灵活。如果将曲轴箱加热高出常温50℃左右,效果良好。

4.2实施

a)将右曲轴箱轴承孔由φ72(-0.026,-0.045)调整为φ72(-0.037,-0.056)、 6207轴承的游隙由15~33μm调整为20~33 μm。

b)增添加热履带炉,如图3所示。

经6 500台发动机批量试验,既满足装配要求,也解决了发动机的噪音问题。

5 结论

a)曲轴轴承与曲轴箱的配合公差选择要合适。

b)通过加热曲轴箱可满足装配要求,安全可靠,成本可接受。曲轴箱与轴承的温差应控制在适当范围内(50℃左右)。温差过小、温差过大都存在装配质量隐患。