·上一文章:TY220型履带式推土机转向困难故障排查

·下一文章:解决节流阀体二次加工面轮廓度超差的方法

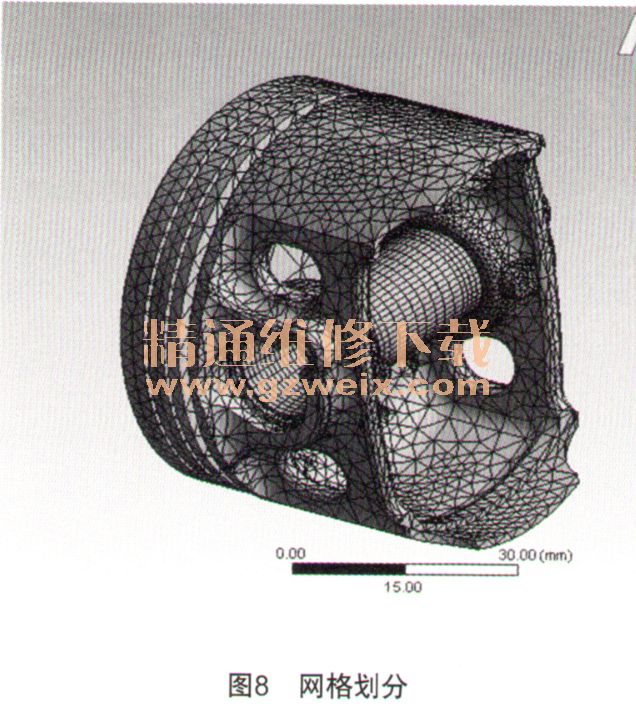

8 分析计算

分析结果显示活塞销孔与端部连接的4个加强筋处应力较大,最大应力出现在图中“max”处。此位置正是裂缝产生的位置。说明模拟计算结果和实物案例相吻合,建模比较准确。最大应力为312.95 Mpa,已经超过了所选材料的强度极限。故认为这是造成裂缝产生的主要原因,如图9所示。

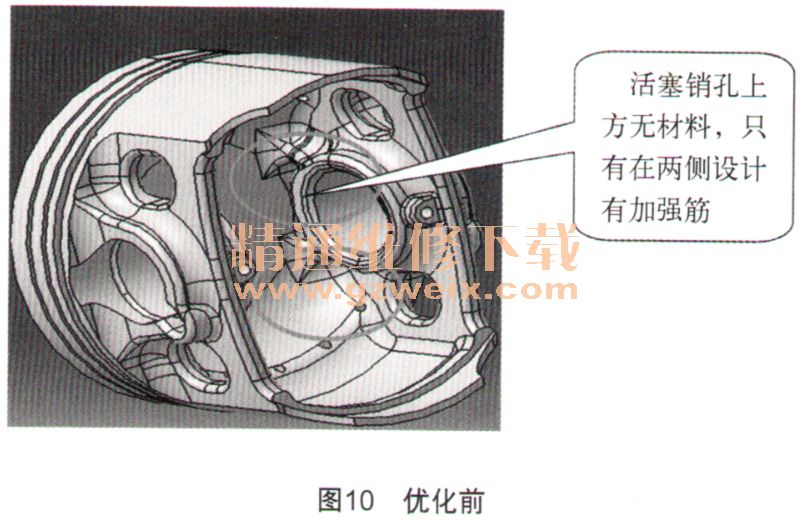

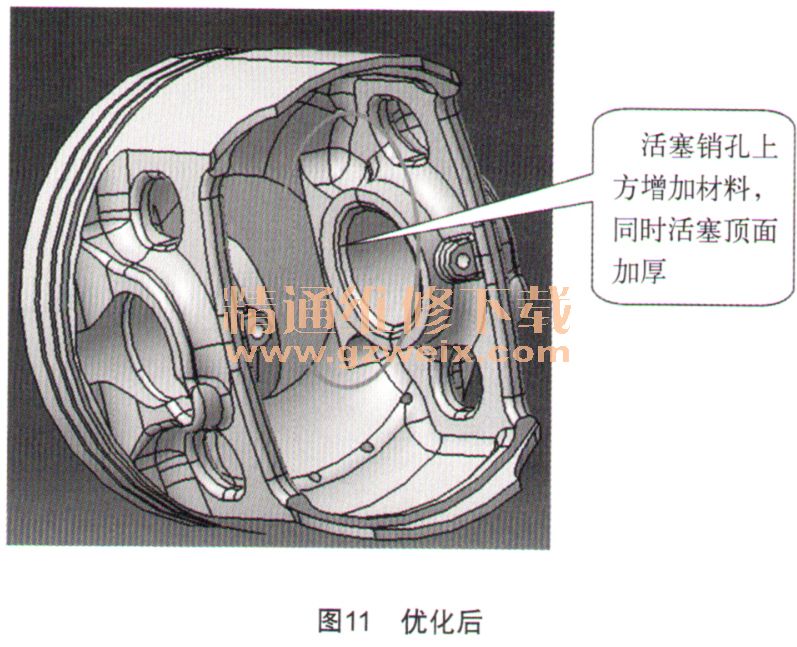

9 活塞优化设计

根据分析的结果,对活塞的结构进行了重新优化(主要是对强度薄弱部位补充了材料),优化前后分别如图10和图11所示。

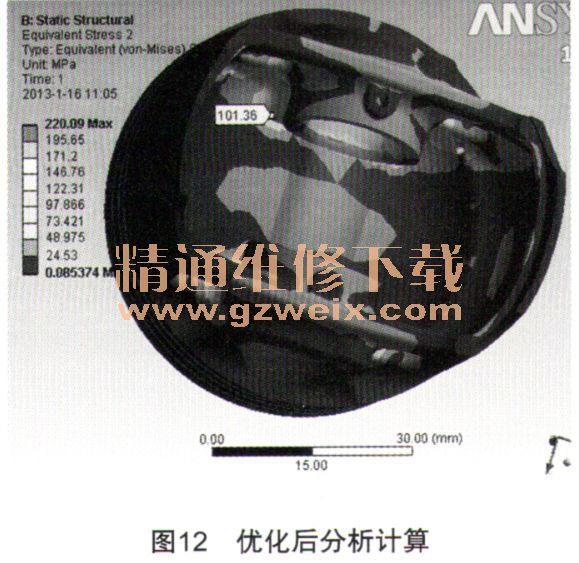

10 优化后分析计算

对修改后的模型采用和前面一样的边界条件,重新进行分析。分析后可以看到最大应力出现的位置发生了改变。最大应力出现在接触面的棱线上(这可以认为是由约束条件引起的应力集中,且最大应力也没有超过强度极限,故可以忽略),而先前应力较大的部位在此次分析中应力只有100 Mpa左右,故强度得到了很好的改善,如图12所示。

11 实物验证

经过调整活塞的模具,重新加工新设计的活塞,完成了发动机台架200 h耐久实验,为项目的进度节省了时间,给公司带来了效益。

12 结论

利用CAE分析软件,准确地指出活塞需要调整修改的方向,突破了我公司的开发技术瓶颈,缩短了开发周期,为提升发动机耐久性能提供了有力的技术支持。佩挂该发动机整车的上市,以其出众的性能、稳定的质量和靓丽的整车外观,为我公司赢得了市场,取得了很好的效益。