·上一文章:DY160FMK发动机活塞裂缝形成原因分析及优化

·下一文章:奔驰威霆119仪表警告灯为何偶尔点亮

2 二次加工工艺简介

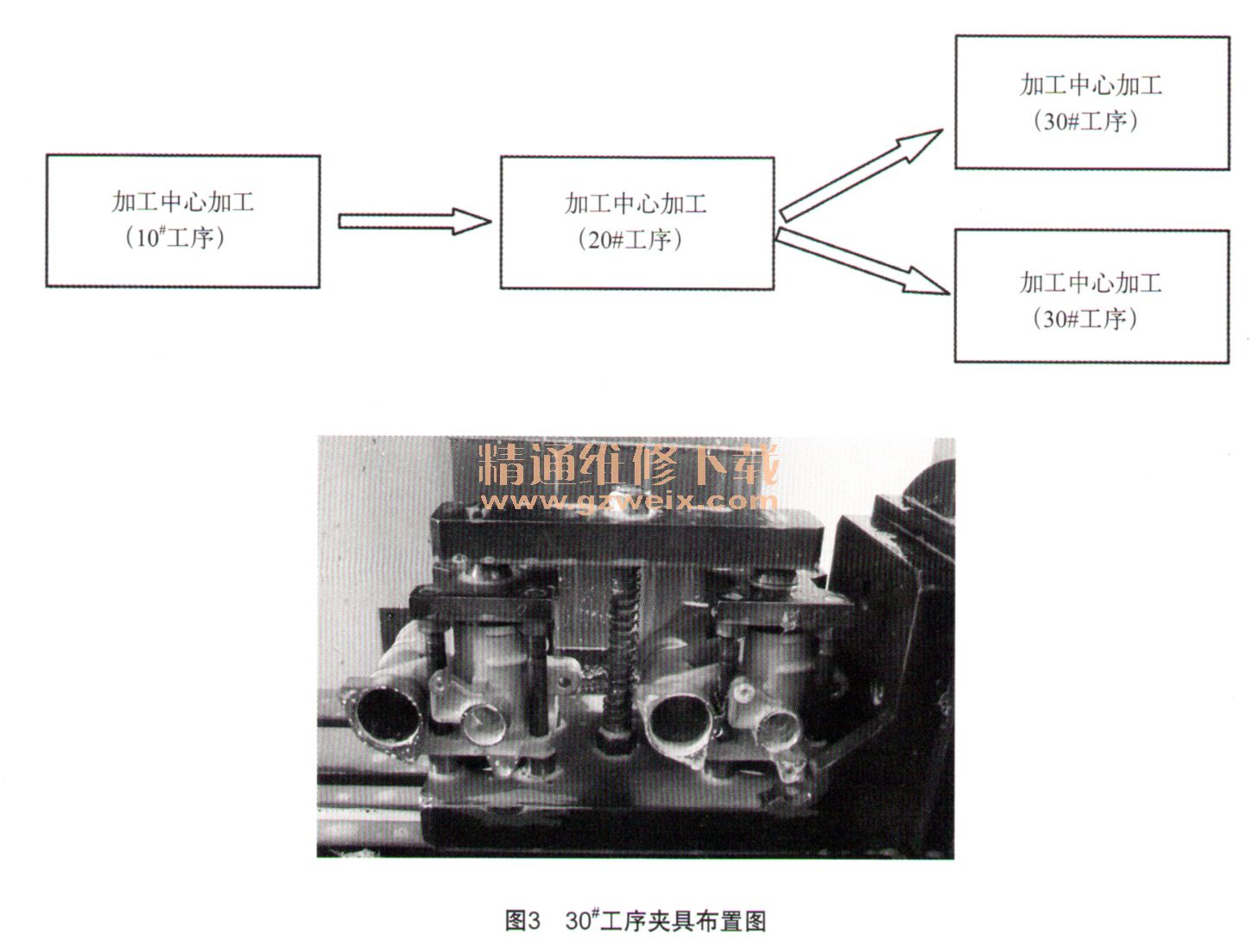

该零件的二次加工是由四台加工中心(CNC )组成的生产线来加工完成的(见二次加工工艺流程图),根据生产节拍平衡的要求,一条生产线共有两个30#工序,每个30#工序都有两个夹具用来加工面轮廓度,如图3所示。

3 消除面轮廓度超差的方法

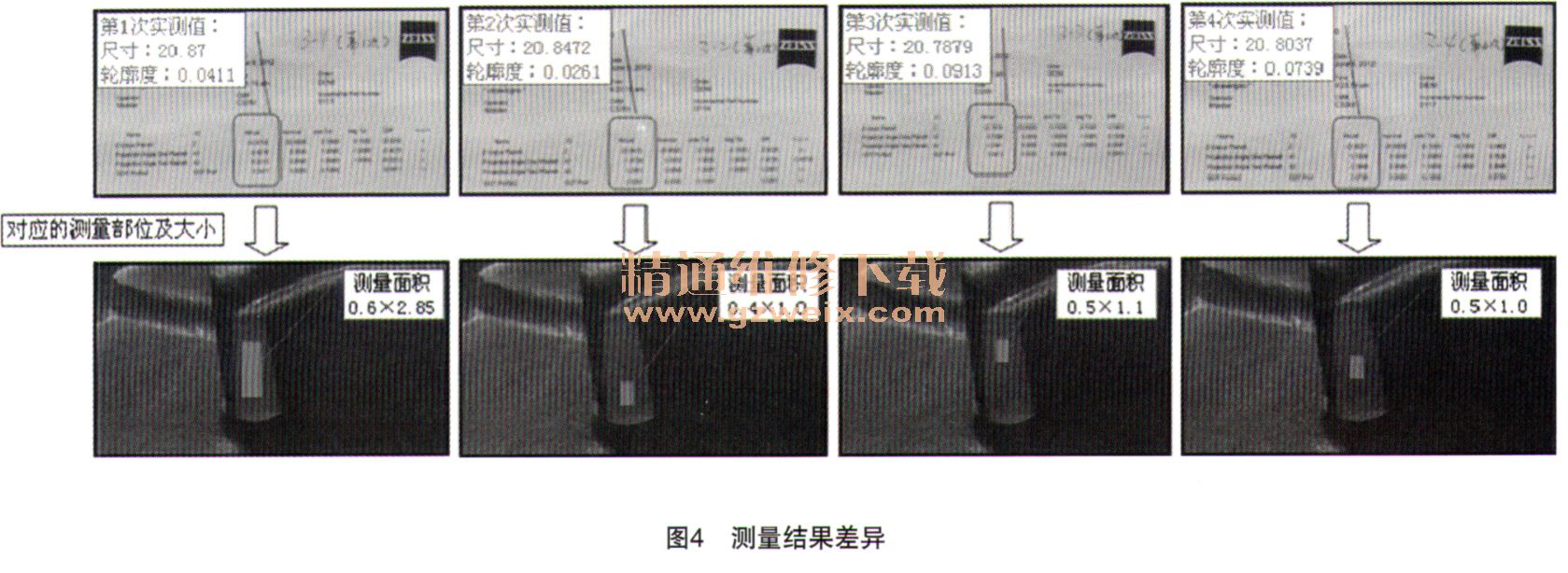

从人、机、料、法、环、测全方位进行分析,发现测量选取的面积不同,会造成不同的测量结果。由于被测部位与R基准不在同一个测量高度上,故需要延伸到同一高度进行计算,而且被测面积又较小,同一个零件在被测面上选择不同的测量部位,得出的测量结果差异较大,如图4所示。

由测量结果可知,同一个零件测量不同的部位和不同的面积,造成的测量差异是较大的,为了消除测量差异,能尽可能真实的反映零件的状态,通过商讨,第一种测量方式选取的面积最大,可较好的代表零件的真实情况,所以选用第一种测量方式作为该工件的测量方式。

用第一种测量方式对一组零件进行测量,测量结果如表2所示。

在消除了测量因素影响的情况下,面轮廓度的工程能力仍然很低,是什么因素造成的呢?通过调查分析,发现R基准面的加工余量较大,最大的加工余量高达4 mm,由于R基准面的加工方式是用立铣刀通过侧刃铣削完成的,加工余量越大,侧面推力就越大,刀具及工件的变形就越大,加工后加工面恢复变形的变化也就越大,据此,经过大家的热烈讨论,觉得可通过分多次加工来减少加工余量,以验证该原因。

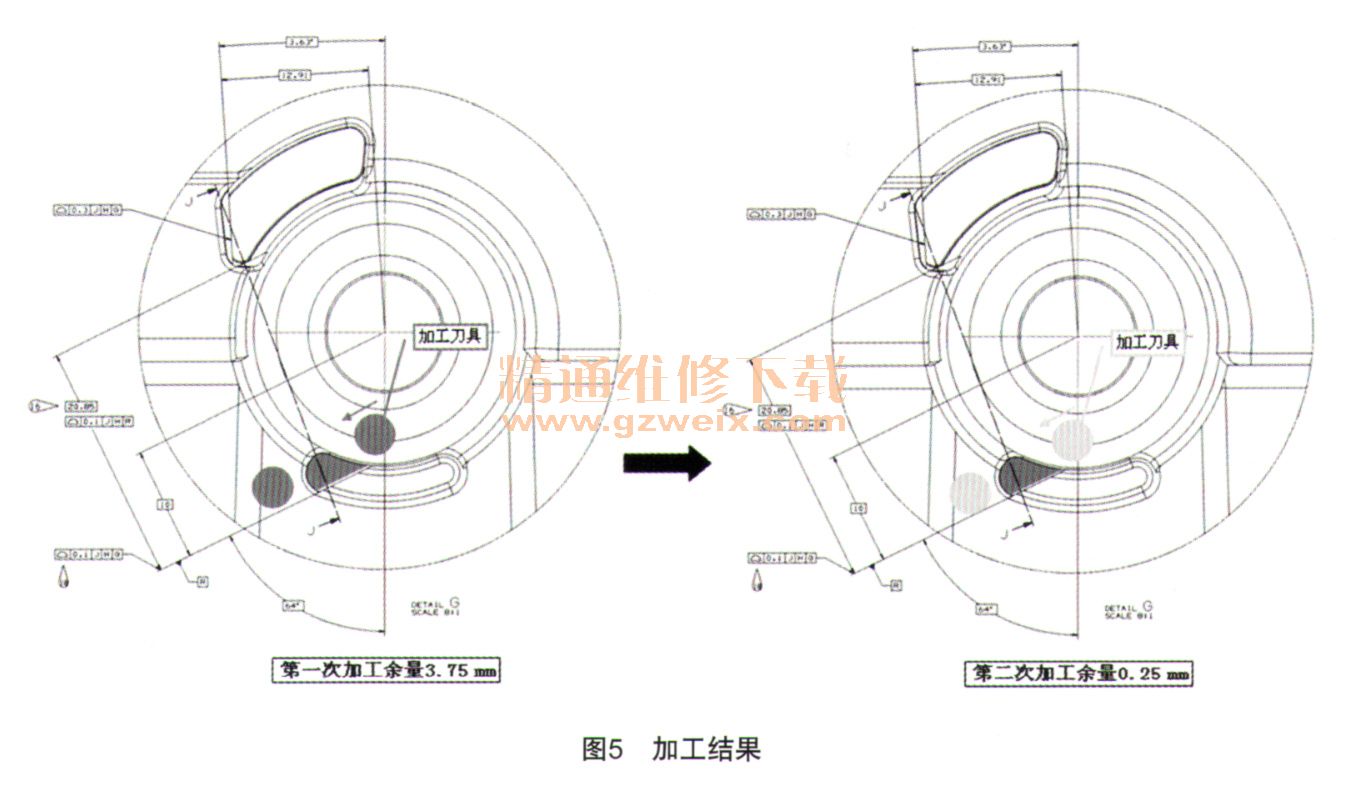

a)分两次加工,第一次加工余量为3.75 mm,第二次加工余量控制为0.25 mm,加工示意图和加工结果如图5和表3所示。