4 车架的模态优化优化

4.1计算各零部件的灵敏度

由于影响自由模态的主要是刚度矩阵和质量矩阵,这些都与结构的尺寸、形状、质量相关。现分析各零部件相对与第一阶模态的灵敏度,查看哪些影响最大。

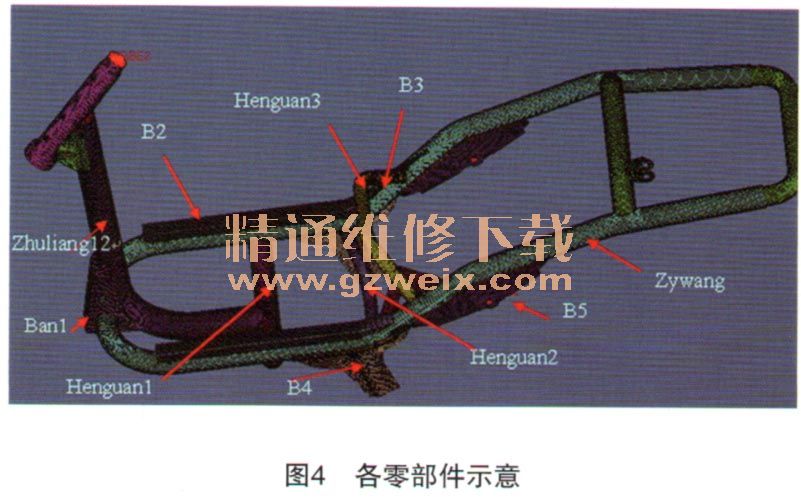

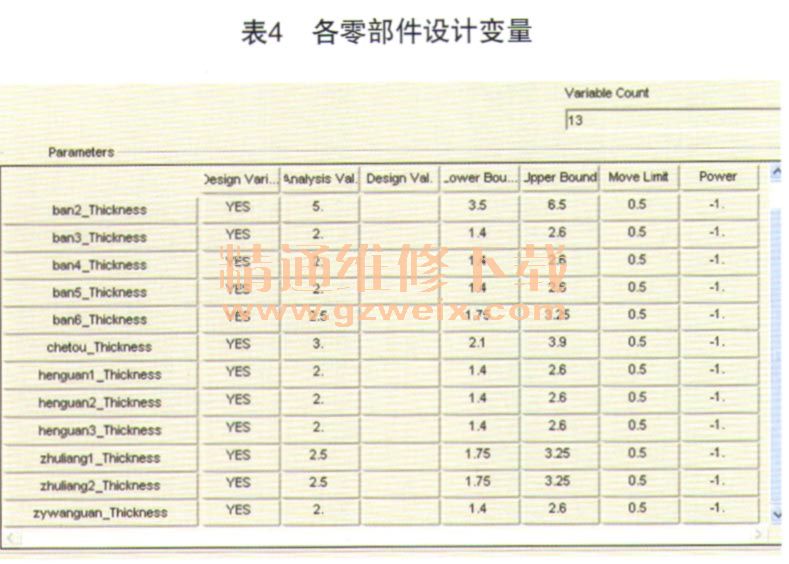

针对管子主要是厚度和直径,而钣金件主要是厚度与形状,对于尺寸优化,需设置图4中各零部件上的设计变量为offset或t。其中Thickness 30% offset 5mm,如表4所示。

设计响应为第一阶自由模态,目标为自由模态最大化,约束为重量最小。分别计算厚度和偏移量的灵敏度,结果如表5所示。

4.2对灵敏度结果的分析和总结

a)灵敏度为正的钣金件主要集中在车架的中部,板5的加厚实际都是给该区域增加刚度,而管件主要为左右弯管。

b)由于主梁管2的t和offset灵敏度均不理想,主梁管1变薄,变厚有效果,在考虑整体强度的情况下,不对其减薄和管径变化,因此,主梁管l、 2不做改变,不再作为设计变量。

c)当设计目标为第一阶模态最大时,影响最大的是左右弯管的厚度和直径,其次为横管1的厚度、主梁管1的直径等,而车头管的厚度和横管3的直径则起反作用。

4.3针对灵敏度分析修改模型

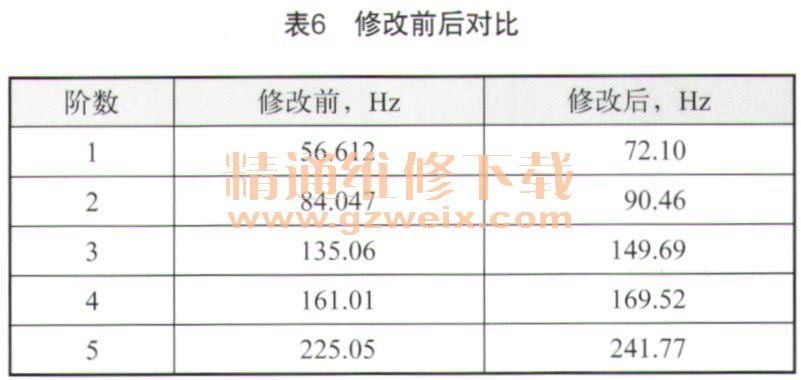

针对灵敏度的分析,在优化前,对模型结构进行数次调整,并计算第一阶模态,最终修改后有限元模型第一阶模态最高,模型如下所示:

a)将横管1往后移动150 mm,相应的双层主梁管也后移。

b)吊挂位置往前往后伸长10 mm左右。

c)脚踏位置改为U型板并后拉到弯道。

计算修改后自由模态如表6所示,修在修改结构后,模型第一阶模态提高很明显。

针对修改后的模型重新按上面方法计算灵敏度,由之前的计算可知,主梁管壁厚和直径的灵敏度均不利于模态的提高,不再设定为设计变量。重新计算后的结果如表7所示。由灵敏度计算结果可知,影响最大的仍为左右弯管的壁厚和直径,其次为横管1的直径和板1、板4的厚度,针对这几个设计变量进行优化即可。而对于其余灵敏度略大于0的零件,在原有基础上保持不变。