摘要:针时摩托车研发过程中的振动问题,先通过锤击试验获取车架的固有频率,再通过有限元模态仿真计算和测试值时比,验证有限元模型的正确性,通过对比看到,发动机的激励须率与车架一阶固有频率接近,是导致结构共振的根源,最后通过仿真手段,对摩托车车架结构进行了优化,并通过了试制验证。

振动舒适性是影响产品品质的关键因素之一,对摩托车产品而言,振动问题是摩托车设计过程中经常遇到的一类问题,由于振动激励往往与发动机、路面等诸多因素相关,因此,解决这类问题往往要消耗大量的人力、财力和时间成本。

笔者针对企业实际生产中的某款弯梁车振动问题,采用试验和仿真并举的方法,对车架进行了模态优化,优化后的车架经测试,振动问题得到了较好的改善。

某款弯梁车在开发过程中发现,当车以50 km/h行驶时,手把和尾部振动比较严重;在此特以锤击测试的方法对车架进行静态测试,4个测试点的布置如图1所示。此外,为了解车辆在行驶状态下的振动特性,特将车辆在试验台架上进行了动态振动特性测试,行驶过程中测试点布置如图2所示。

试验设备:数据采集箱,试验台架,加速度传感器5个(500 g或50 g),力锤1个,传感器连接线若干和笔记本电脑等。

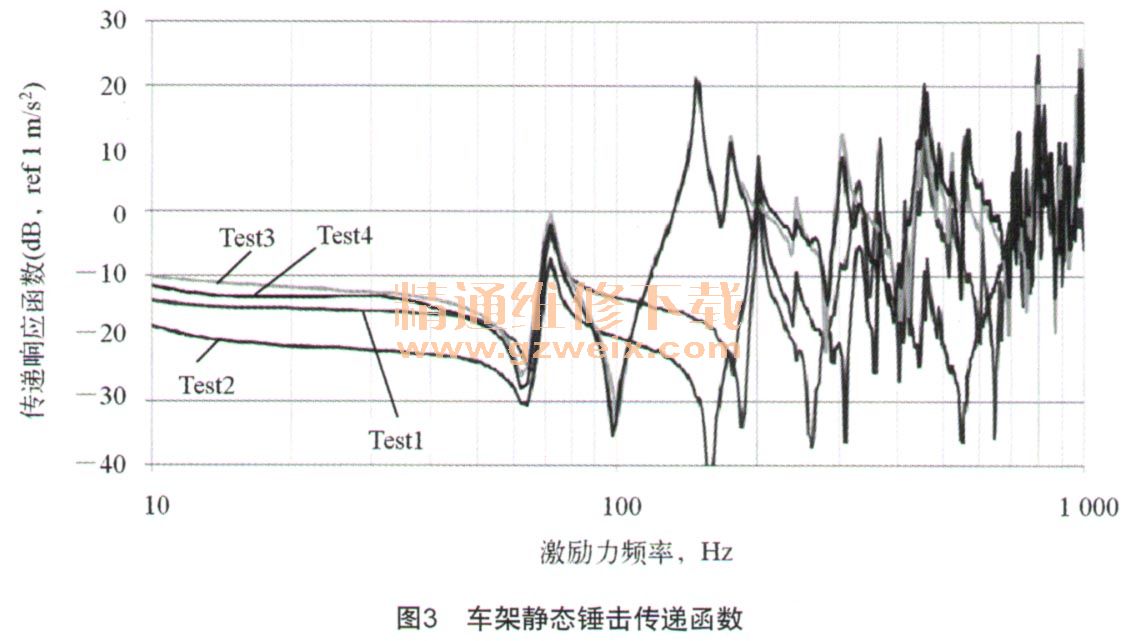

测试原点频响函数曲线如图3所示,原点频响函数曲线就是当力锤击点与振动拾振点于同一位置时获得的振动响应函数,从测试结果看,车架的低阶固有频率主要有72 Hz、147 Hz、175 Hz和201 Hz。

50 km/h下测点1/3倍频程振动曲线如图4所示,由图中看到,在该工况下,发动机的主要激励频率为73.8 Hz及其整数倍,除发动机外,在低频段,振动剧烈程度依次是把手、机架尾部、机架中间;在中高频段依次是机架尾部,机架前端。对比看出,在低频段手把振动较剧烈,甚至超过了发动机位置的振动。

从测试结果看,当车速为50 km/h时,发动机的激励频率是73.8 Hz,与车架的一阶固有频率72 Hz较接近,故初步判定为共振引起的振动。