故障现象: 客户描述车辆在行驶中会出现偶发性自动熄火的

故障现象,并且感觉发动机动力没有之前好,熄火后重新运行点火开关,均能正常启动发动机。

维修过程:

1.首先对车辆进行初步检查,未发现有改装或碰撞的迹象,详细询问客户最近的加油记录及故障频次等信息,未发现有明显跟某一次加注燃油后才出现故障的情况,因此暂时先不考虑燃油品质方面导致故障的可能。

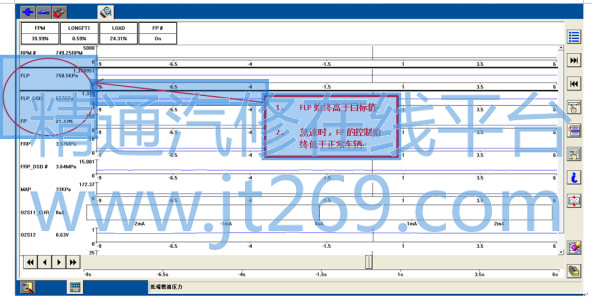

2.IDS 检测无任何故障代码,打算连接 IDS 选取与发动机电子控制相关的参数, 路试尝试重现故障现象,并抓取相关数据进行原因分析。当选取了与燃油相关的数据,发现在发动机怠速运行时其 FLP 一直为 750.5KPa,高于目标值的627KPa,并且发现怠速工况时 FP 的控制为 21.33%左右,低于正常车辆的 32%左右,其它的数据没有发现明显的偏差。

3. 从

数据流的分析来看, PCM可能接收到了错误的FLP信号,导致PCM误认为实际低压燃油压力为750KPA,始终高于目标压力,导致 PCM 持续向燃油泵控制模块发出减少供油量的信号,因此

数据流中 FP 的占空比信号始终低于正常车辆。

4. 为了验证分析结果是否正确,连接燃油压力表测量实际的低压燃油压力,发现在发动机怠速工况,当

数据流 FLP信号显示为 750KPA 时,从压力表测得的实际燃油压力只有 220kPa;当关闭发动机,打开点火开关到二档,通过油压测试表将低压燃油压力泄放到 0KPA 时,

数据流显示FLP 依然为 750KPA,显然 PCM 接收到的 PLP 信号是错误的。

5.从上述

数据流结合低压燃油管路的实际燃油压力数据分析,已经很明确 PCM 接收到了错误的 FLP 信号,分析可能的故障原因有:

(1) FLP 燃油传感器相关线路故障

(2) FLP 传感器自身故障

(3) PCM 内部故障

6、首先根据线路图信息排查传感器线路,打开点火开关,从FLP燃油压力传感器处的连接器测量的信号电压为4.83V,跟

数据流显示的基本吻合,因此基本可以判断错误信号来自于外部,初步排除 PCM 模块的可能;进一步检查传感器参考电压为 5V,接地线路正常,信号线未发现与其它线路短路的情况,判断 FLP 传感器故障,更换后故障排除。

维修总结:本案例是由于 FLP 燃油压力传感器故障, 向 PCM 提供了错误的反馈信号,使 PCM 误认为低压燃油压力高于目标值,导致通过油泵模块降低燃油泵转速控制压力,造成实际低压燃油压力低于正常值,从而最终导致车辆出现行驶中容易熄火并动力不足的故障现象。