车辆产生噪音的故障有很多,要排除故障需要对车辆做详细的了解,尤其是故障出现前的维修记录,行驶路况,轮胎使用及更换情况,有无事故等。注意仪表盘信息和进行道路测试是了解车辆噪音的重要手段,选择路况较好,环境安静的道路进行测试,能更精准的判断噪音来源,便于更高效的解决问题。维修工艺是一项值得注意的工作,工艺有问题会造成事倍功半,没有效率,更没有效益,作为技术管理人员,要重视工艺的科学合理性,保证专业工作使用专用工具。本文以1辆2010款荣威550标配版车型为例,讲述车辆噪音故障的发现、分析、解决过程。

一、故障发现

故障发生在1辆2010款荣威550标配版车型上,车辆在市区道路低速行驶没有异常,车速达到45km/h以上时,在车内听到一种嗡嗡的噪音很明显,随着车速提高,噪音也随之增大,噪音与时速100km/h时开窗的效果差不多,与原来车况明显不同,车辆故障明显,但车内仪表盘并未提示任何异常信息,车辆也无明显的跑偏现象。

二、故障背景

经过了解,此车辆1个月前发现发动机凸轮轴油封漏油,更换过油封,由于车辆使用近7年,行驶里程近7万km,所以在更换油封时顺便把正时系统的正时皮带,皮带轮和发电机的皮带全部更换。后来发现左前轮的ABS传感器经常报故障,进行了更换,ABS传感器故障消失。车辆保养正常,在更换油封前换过三滤和机油,车辆整体状态正常。

三、故障分析

车辆噪音从来源分大致有6类:发动机噪音、路噪、胎噪、风噪、共振和其它。根据故障现象分析如下:

1.由于车辆同一状态在路况相同的同一路段行驶速度在45km/h临界点噪音才跳跃式增大,可以排除路噪、胎噪和风噪。

2.测试行驶过程中,发动机在低挡高转速达到45km/h前,发动机声音正常,发动机噪音可以排除。

3.由于车辆更换过ABS传感器和正时系统,是不是装配时固定相关零部件的螺栓卡扣等没有达到指定预紧力而共振产生噪音?检查发现各部位固定良好,与车辆出厂状态基本一致,可以排除共振问题。

4.明显的噪音来源全部排除,问题相对棘手,为找到噪音来源,再次找路况良好的路面路试,测试过程中平坦路面上噪音增大时稳住油门踏板,车辆有轻微持续不断的振动,路况稍差就感觉不出来,由此判断应该是车轮轴承出问题。

四、故障确认

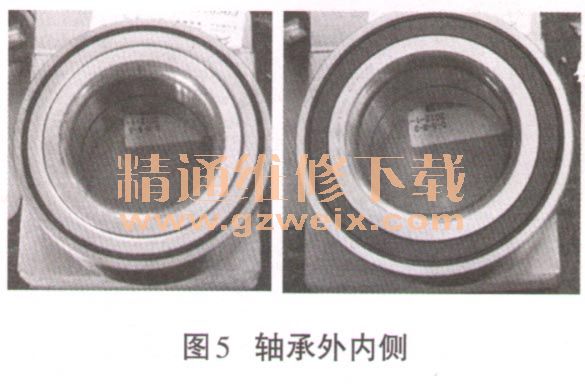

举升车辆,转动前后轮测试,左前轮在转动时,手摸减振器有轻微振动感,其它车轮没有此现象,由此基本确定车辆左前轮轴承故障,使车辆左右两轮在转动时受力状态不同,车轮转速在行驶过程中基本保持一致,由此车身左右两侧受力不均,产生噪音,速度越高效果越明显。通过对左前轮的拆解,发现轴承润滑脂颜色已经改变(如图1所示),润滑脂粘稠并且量明显偏少,推测应该是轴承在正常工作时并不能得到良好的润滑,再加上偶发路况不好的高速行驶冲击,轴承滚珠表面毛糙或者有小的材料粘连,造成轴承失效。

五、故障排除

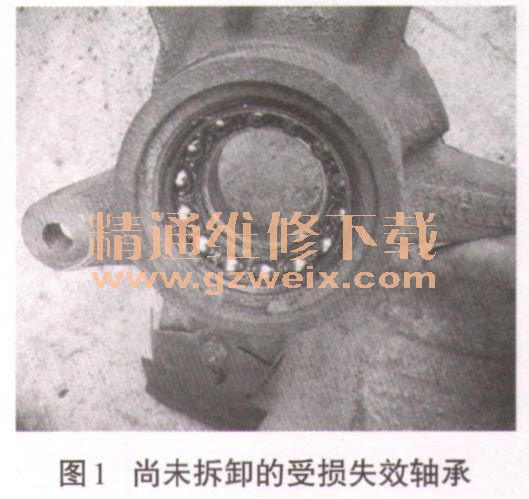

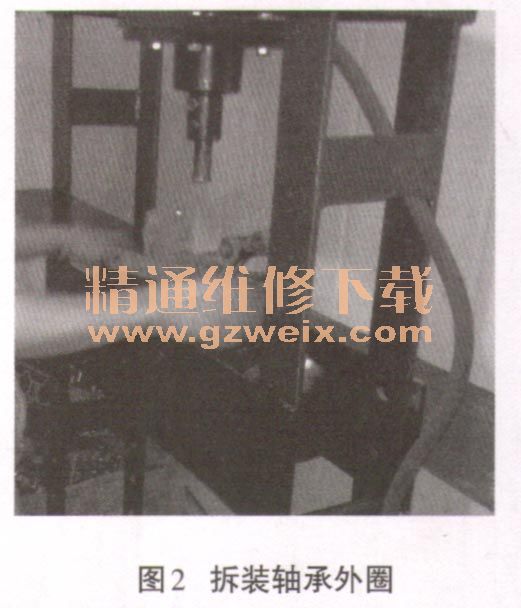

轴承需要更换,更换时需要拆卸轴承。拆卸轴承是比较费力的工作,需要借助专用的工具来完成,轴承的外圈拆解一般在液压平台上进行(如图2所示),使用千斤顶和尺寸略小的木块或小号废旧轴承将轴承外圈挤压出来。轴承内圈拆解要用轴承拉拔器来完成(如图3所示),相对简单一点。

六、维修点评

在维修过程中发现操作不规范带来的影响甚至超过正常维修时间,还有可能损伤正常部件。所以维修工艺规范值得引起注意:

1.要注意连接部位的保护,在本次维修中由于维修人员对传动轴末端螺纹强度的错误估计,在拆卸传动轴时使用重锤直接敲击螺纹末端,敲击过程中出现位置偏斜,造成螺纹变形。后期装配螺母装配不上,又期望使用螺母螺纹修正传动轴末端螺纹,结果都是徒劳的,处理受损螺纹耗费时间比正常维修时间还要长。

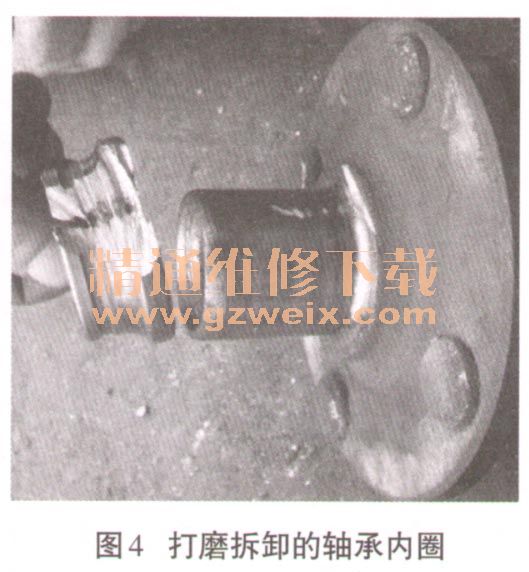

2.在维修过程中有时没有专用工具,需要替代的方法,很多操作都是破坏性的拆卸,可能造成相连接部件的损伤,比如使用切割机拆轴承(如图4所示),影响部件强度,造成安全隐患。

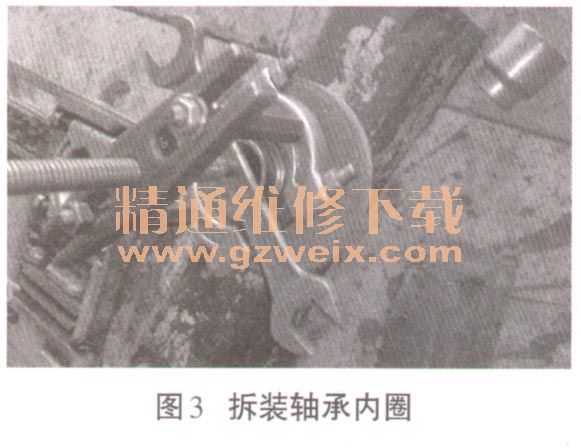

3.安装轴承要注意方向,轴承有一侧颜色比较深(如图5所示),装有ABS装置轴承的密封圈内有1个磁性推力环,这种推力环不能受到碰撞、冲击或者与其它的磁场相碰撞。安装时将带磁性推力环的一边指向里面,正对ABS的敏感元件,不正确的安装可能导致制动系统的功能失效。