第1种故障占三分之二以上,第2种故障只占约三分之一不到,第3种故障只是偶尔出现。

2分析及对策

2.1对于第1种模式

2.1.1电机没有烧且零件完好

主要是在使用过程中,拉索固定处容易松动,造成拉索不拉动熄火摇臂,以致不熄火。而市场维修站的维修人员大部分不愿重新紧固拉索,而是重新更换新的电机熄火器,这样可以赚得工时费。在三包期内,服务站发生的工时费由主机厂付,主机厂最终又转嫁到零部件的配套厂。还有,紧固处松动的拉索,拉索拉丝被紧固螺丝挤得扁平松散,不再是圆柱状,再紧固也不容易固定住,维修人员也干脆再换新的。

目前使用的钢丝拉索有2种结构形式:一种是所有的钢丝围绕一个中心拧成拉索,我们称之为钢丝拉索;另一种是钢丝分成几部分,分别先拧成钢绳,几股钢绳再拧成钢索,我们称之为钢绳拉索。在这种紧固方式中,钢绳拉锁较钢丝拉索不易被紧固螺丝把钢丝挤散,这就是使用钢丝拉索的厂家被退回的故障件较使用钢绳厂家的故障件在统计上数量较多的原因。

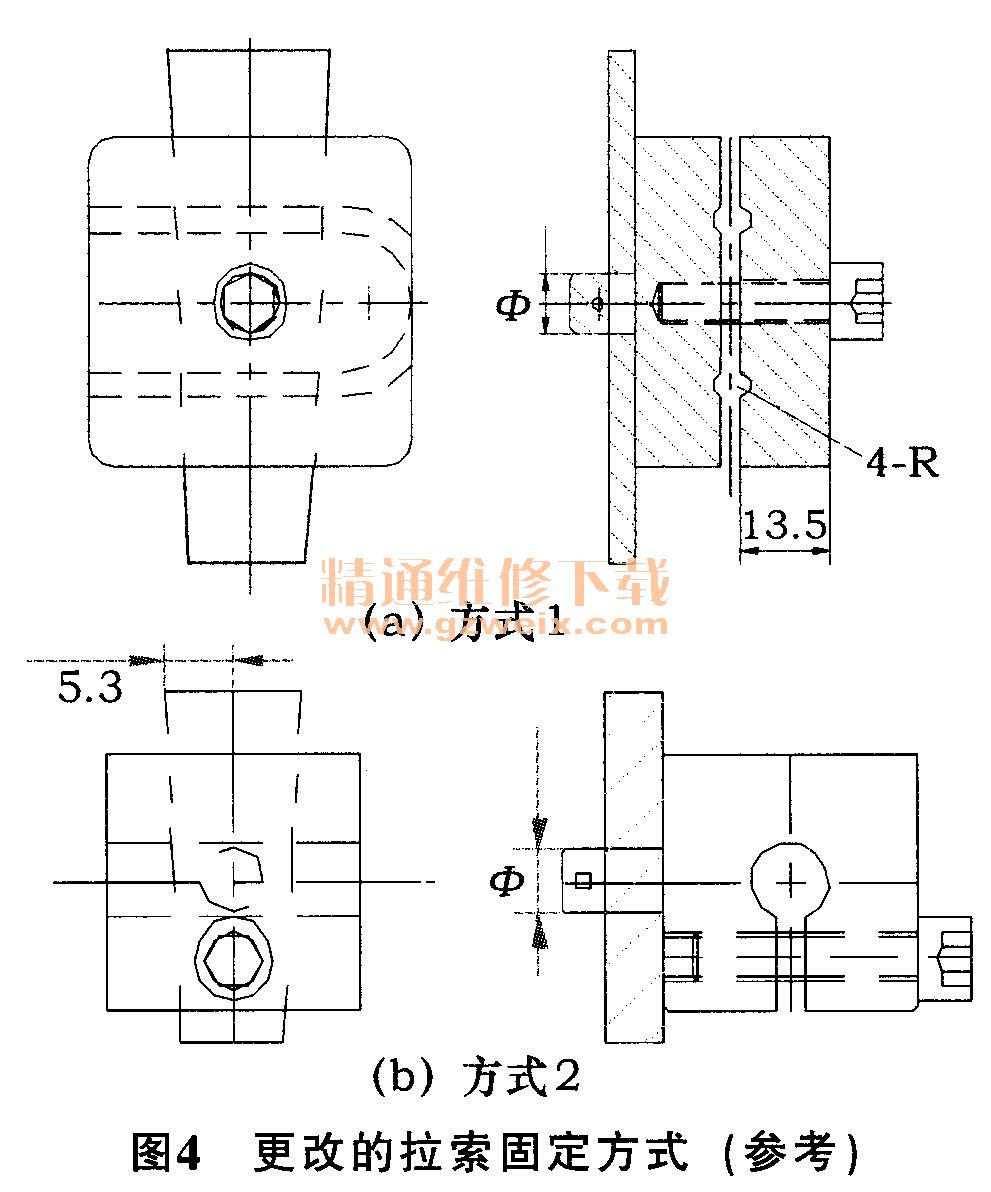

这种模式中,拉索固定方式从设计角度分析,根本不合理。现在的拉索固定方式见图3。

用紧固螺栓的端面将圆柱状的拉索挤紧,靠挤紧处的摩擦力来维持,理论上讲该处为线接触,实际上拉索被挤扁,成为一个小的面接触,而两种材料均为刚性且光滑,所以拉索在不断受力拉动的过程中,挤压处就容易松动失效了。

关于钢索的固定,最经典的就是起重机的钢丝绳夹固定钢丝绳的方式,钢丝绳夹国家都标准化了,见GB5976-86《钢丝绳夹》。其固定钢丝绳的结构是最科学的:即钢索的固定要保持钢索的圆柱状结构,紧固后是过盈配合方式。鉴于此,电机熄火器的钢索固定方式必须改正,结构改了,连接处不松动了,市场维修站的维修人员也就不会随意去换新的电机熄火器了。

故建议拉索固定改为图4中所示方式(仅供参考)。

2.1.2对于连接器护套破

主要是材料问题,奥铃工厂指定该连接器为YY产品,就要让厂家改用为不易破的材料,要么选用其他厂家现成的不易破碎的连接器护套。还有最重要的,搬运过程中要轻拿轻放。

2.2对于第2种模式

关于电机转子电枢烧毁,是由于电机堵转,线路熔断器没起过载保护作用造成。

2.2.1造成电机堵转的原因

1)当拉索松动后造成不能熄火,维修人员重新紧固拉索时,如果点火锁不是在OFF档,此时拉索为伸出状态,当把熄火摇臂重新紧固在熄火状态,当关闭点火锁后,此时拉索就回拉,但不能拉动摇臂。这样,电机有的可能完全堵转,大部分情况是连接弹簧的拉杆支架拉动弹簧运动,而拉索不动,弹簧起过载保护作用,防止电机完全堵转,此时电机相当于过载,试验测得过载电流比设计的80 N最大负载4A电流超出约1A电流(24V)。

2)保护弹簧处的拉杆支架由于外力原因被卡变形,拉杆不能运动,处于完全的堵转状态。

3)电机由于外力磕碰,造成电机内磁铁破碎,而转子与磁铁之间的空隙较小,转子很容易被碎磁铁卡住造成堵转。

4)遇到冰雪天气,拉索及拉杆支架被冰冻住造成堵转。

以上4种情况,前3种情况发生较多,第4种情况发生几率很低。

2.2.2整车线路设计有熔断器,为什么不能保护电机过载甚至堵转呢?

下面以24 V的产品进行分析。

查看相关线束图纸,发现电机熄火器电源的熔断器为片式10A。到底10A的片式熔断器能否保护电机熄火器的过载呢?最科学的办法就是试验。电机熄火器的图纸注明,最大负载力设计为80 N,对应的最大工作电流为,4A。通过试验,带动8 kg稍大点的重物后,电流表显示最大为4A,当把重物加大到15 kg后,电流表显示5A左右。就是说,电机过载7 kg后,电流增加约1A。设法让电机完全堵转后测试,共测试了3台,堵转电流不完全相同,基本在7-10A范围,并且持续时间较短,堵转电流很快就持续下降,一直下降到5A左右,这是因为铜漆包线的电阻随温度的升高而增大的原因,再经过一段短时间,电机完全烧毁。

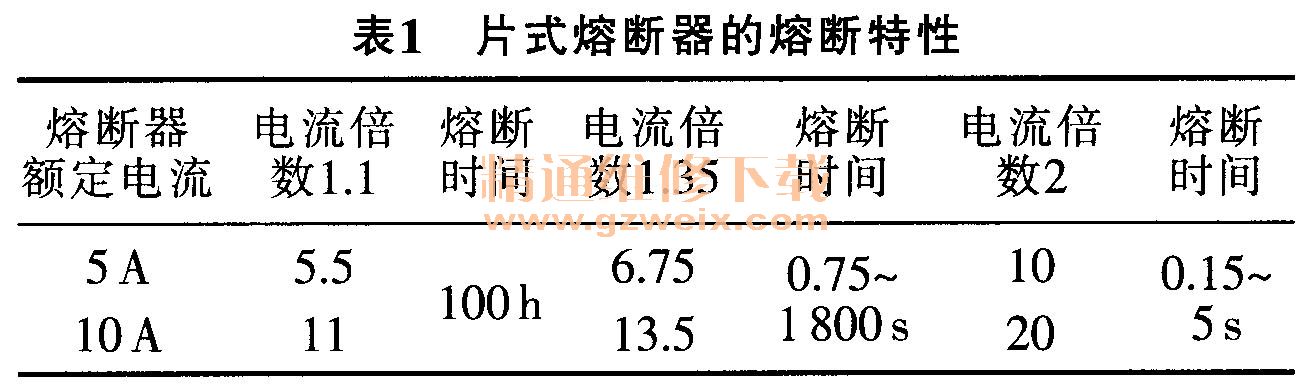

查阅标准“汽车用熔断器QC/T420-004“,第5.1.2知,片式熔断器的熔断特性见表1。

从以上过载及堵转试验和熔断器的熔断特性可看出,选用10A的片式熔断器,根本不能保护电机熄火器电机堵转,更谈不上一般的过载保护了,该熔断器只能对该系统的导线短路起保护作用。从表1中看,选用5A较为合适。

2.3对于第3种模式

对于这种模式出现的种种情况,由于出现的数量很小,不属于技术攻关的难题,只要生产厂家日常严格零部件及生产过程的品质控制就很容易解决。

3结束语

通过以上分析,目前需要解决的关键问题是:①改变拉索的固定紧固方式,采用过盈配合并保持钢索圆柱状结构的科学方式;②调整线路的片式熔断器大小,让熔断器对电机过载特别是堵转起保护作用。由于前两种模式所占故障率较高,这两项解决了,故障率就会大幅下降。