4. 5 QY12汽车起重机回转液压系统的分析与改进

(1)故障现象

某铁象牌QY12型汽车起重机在回转频率较高的工况下,连续工作1h左右,回转机构失效,正反转均无法转动,经检查,·油泵供油压力正常,但系统油温较高,达到90%左右,高于使用要求的75℃。待到油温降下来后,回转机构又恢复正常,但工作一会儿,油温一高,故障又重新发生。而其他机构一直工作正常。

(2)故障分析

通过实地调查分析,初步确定为油温过高,导致回转摆线液压马达过热“涨死”而致。油温过高主要有两个方面的原因,一是工况条件所致,因为完成其他回转频率低的任务时,很少发生这样的故障;二是有关的回转油路有问题,因为其他的牌号的QY12型汽车起重机完成同样的任务,从不发生类似的故障,因工况是工作的需要,不易改变,且其他牌号的QY12汽车起重机也从不发生此类故障,故工况方面不做过多的考虑,主要考虑油路发热的原因。

作为汽车起重机的液压回路,其发热故障的原因主要有液压泵内漏产生热量过大;执行元件内漏产生热量过大;回油背压过高产生热量过大;液压马达启动,制动时溢流产生热量过大;动臂下降时工作装置产生的热量过大;主溢流阀溢流时产生的热量过大;管路及附件损坏,堵塞产生热量过大。

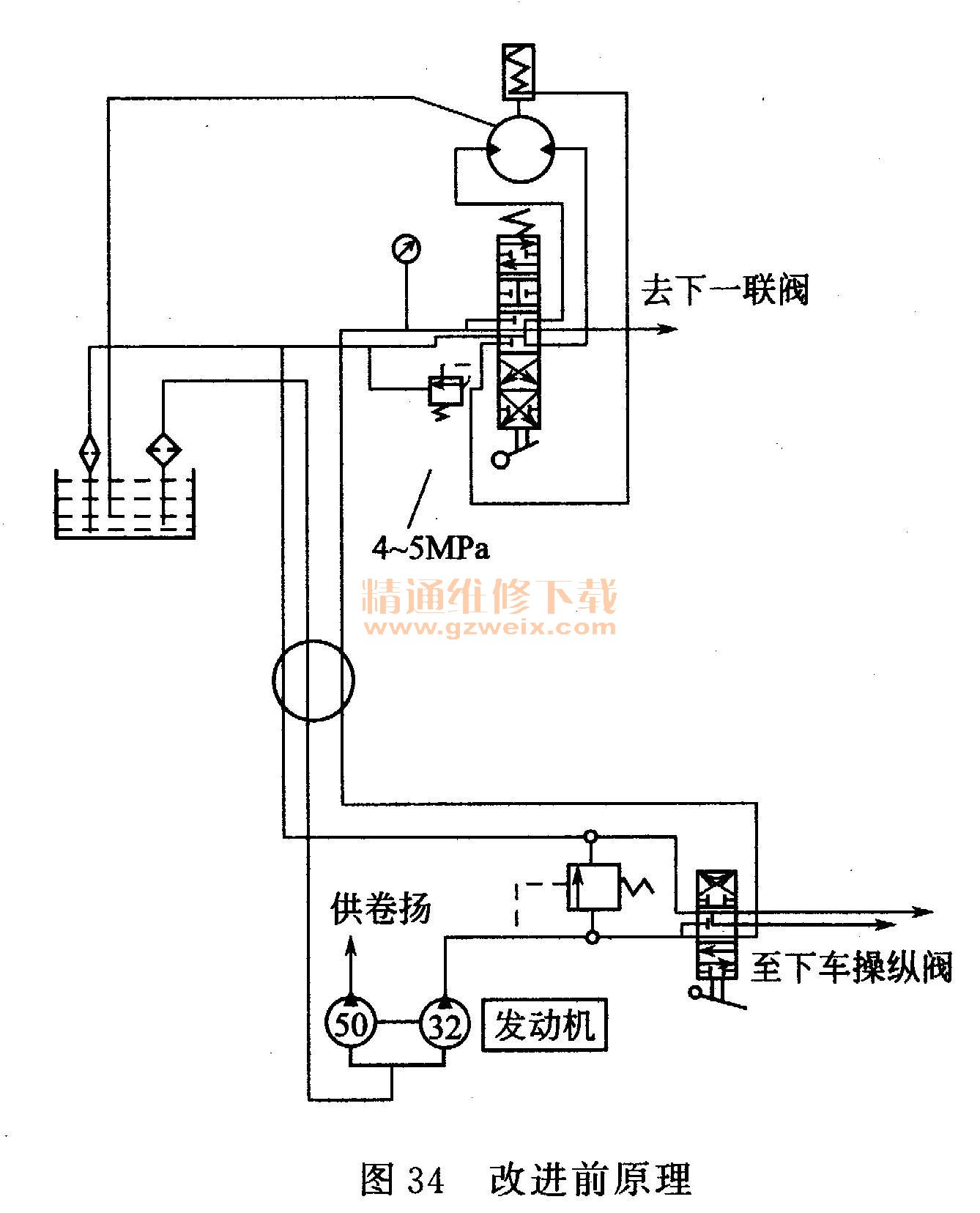

油路有发热故障点,通过对回转、动臂及收杆、卷扬收放几个动作的逐一单项试验,发现只有在做回路单项试验时,出现油温过高,回转失效的现象。因此,就确定回转油路中有发热故障点。首先对回转系统管路、滤芯等进行了清洁和更换,故障仍未排除。通过测量各个关键点的压力值,最后发现回转液压马达的回油背压很高,已达到4一 5 MPa。且无论在回转工况,还是在浮动工况,背压阀均处于工作状态。在设计液压回路时,背压一般不超过1 MPa,而回油背压过高是导致油温过高的一个主要原因。因为背压产生的热量与背压压力成正比关系,那么,其背压设计这么高是为什么呢?绘制出了回转机构的油路原理图。见图34。

由图34可知,该系统中,回油背压控制着回转抱闸的打开,如果回油背压过低,抱闸将打不开,回转机构无法工作。

(3)改进方案

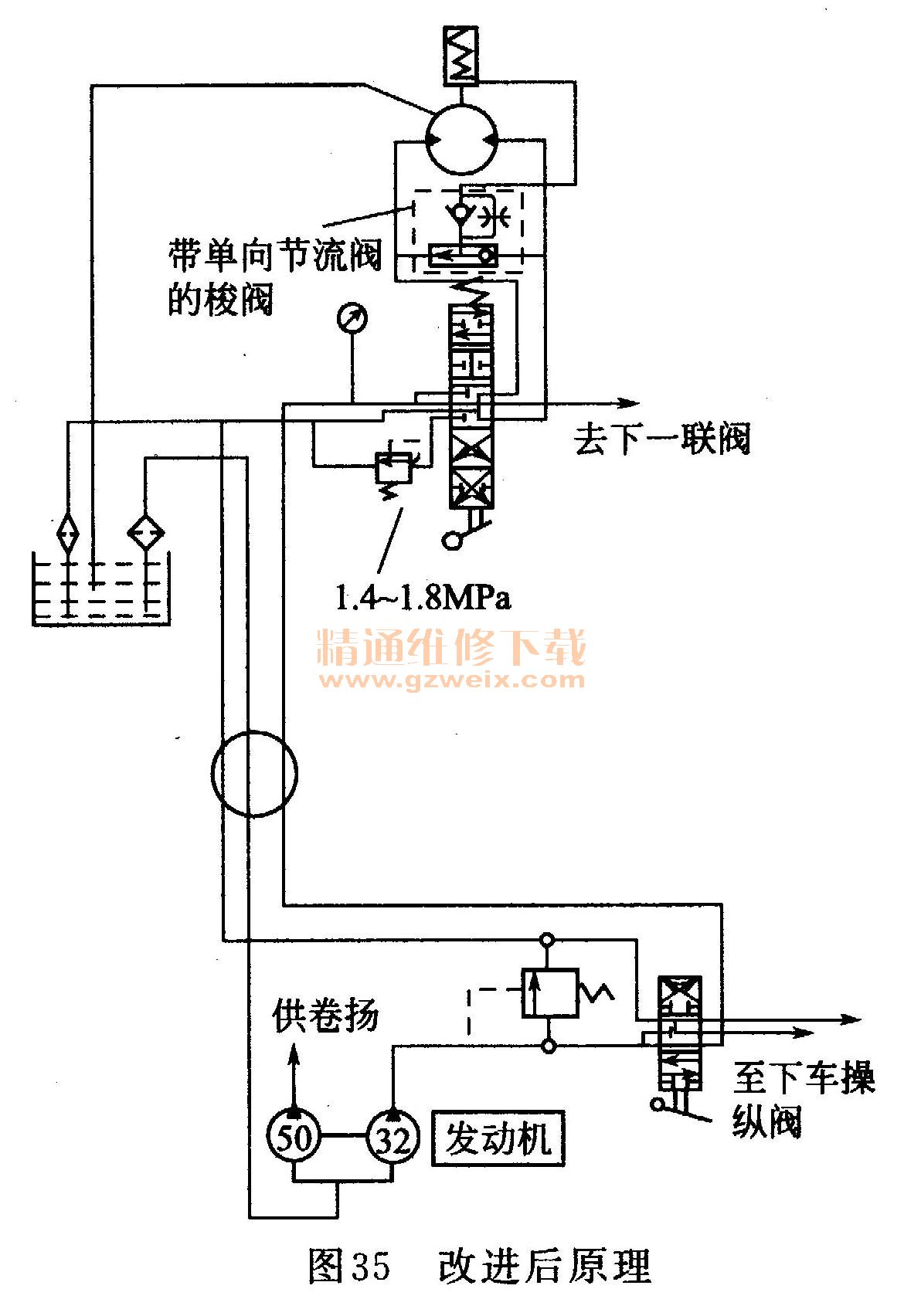

首先把回油背压控制回转液压马达抱闸,通过加装带梭阀的单向节流阀的方法,改为主油路压力控制回转马达抱闸。将原车回油背压从4~5MPa调至1. 4~1. 8 MPa,既减少回油背压的发热量,又确保了回转液压马达的运转平稳性和在过渡工位时处于“半离合”状态。带梭阀的单向节流阀的原理是,当带梭阀的单向节流阀的左边主油路为高压油时,高压油把梭阀的钢球推到右边,堵住梭阀右边的油路,使高压油通过单向阀进入回转制动器液压缸,迅速打开抱闸;当回转换向阀处于中位,回转制动器液压缸的高压油通过节流阀卸荷,实现慢速制动。右边为高压油时,原理相同。设计的改进方案见图35。

(4)理论分析

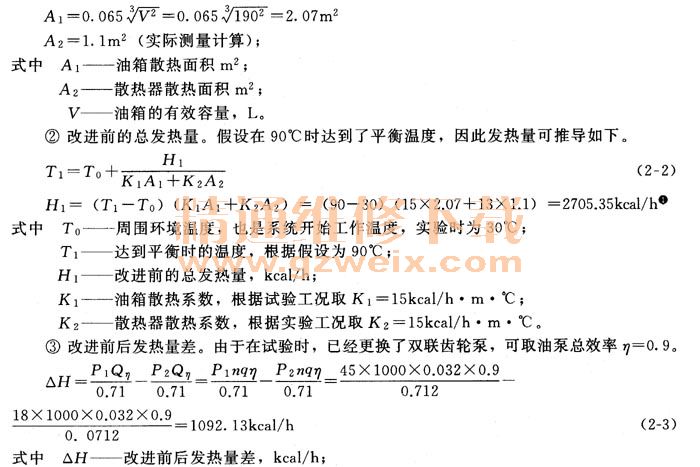

单独做回转实验的测试结果是测试时间为1h,油温达到了90℃,并已出现回转液压马达卡死现象。因此,在作理论分析时,可不考虑其他工作机构的发热情况。为了便于分析,假设90℃时,达到了系统发热量与散热量的平衡。

① 箱和散热器的面积。

P1---改进前的回油被压,取P1=4.5MPa;

P2----改进后的回油被压,取P2=1.8MPa;

Q----液压泵的流量,L/min;

n----液压泵的转速,根据实验工况取n =1000r/min;

q----液压泵的排量,q=32mL/r。

④改进后的发热量。

H2=H1一△H=2705. 35一1092. 13=1613. 22kcal/h;

式中H2—改进后的发热量,kcal/h。

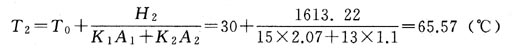

⑤改进后的平衡温度。

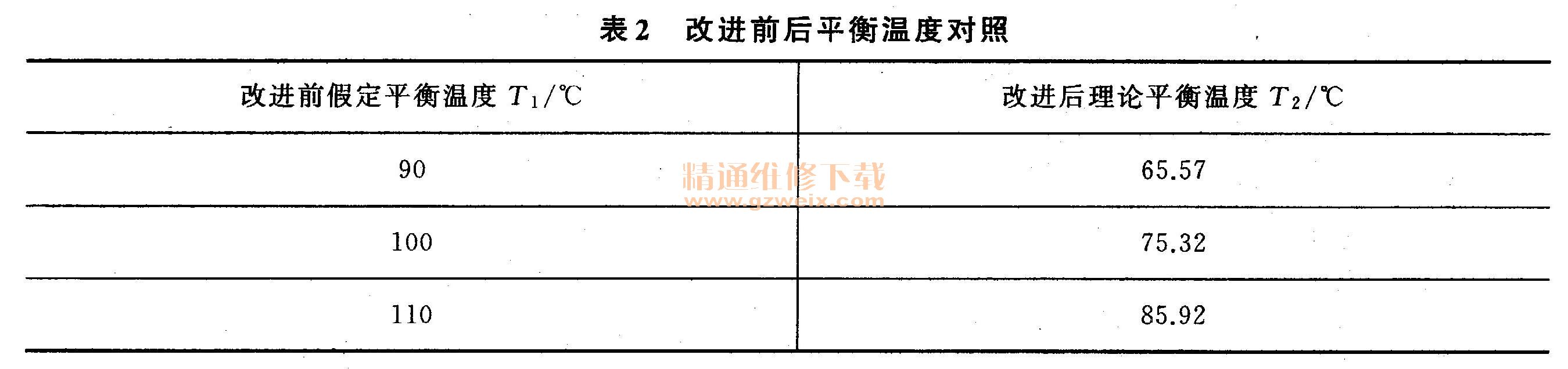

由于在试验时,油温达到90℃时,液压回转马达便出现了卡死的现象,假定90℃为平衡温度,实际平衡温度可能比假定的90℃要高。可以用上述同样的方法计算出假定平衡温度为100℃、110℃时,改进后的平衡温度见表2。

通过上述理论分析可以看出,改进前后平衡温度相差近2 5℃,效果明显,改进方案有很大的可行性。因此就按此方案进行了改进。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] 下一页