2 汽车起重机液压系统示例

2.1 QY-8型起重机液压系统

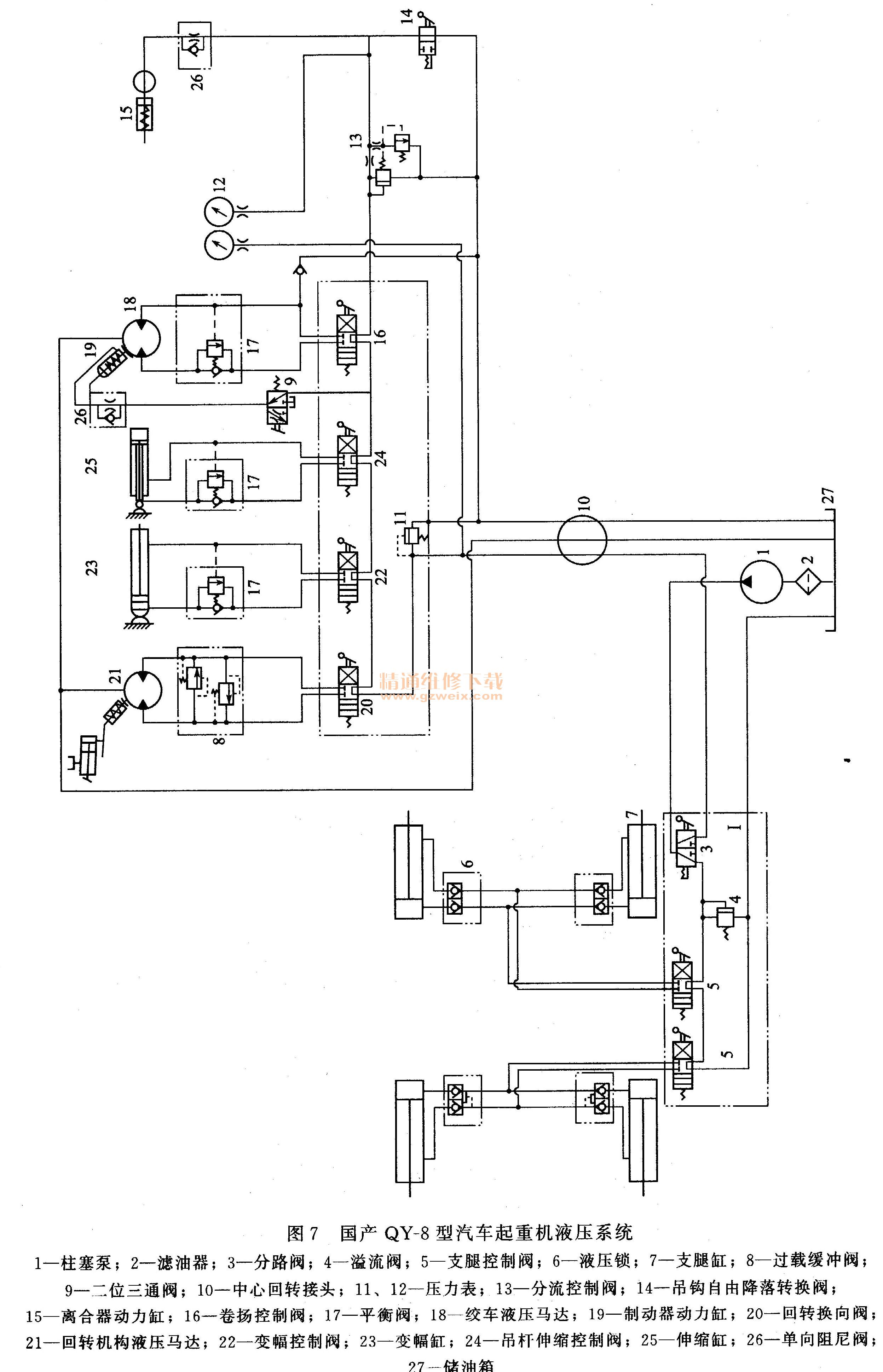

QY-8型全液压汽车起重机的液压系统主要由油泵、卷扬、臂杆伸缩、变幅、回转、支腿油路等组成。

(1)液压系统工作原理

图7为国产QY-8型汽车起重机液压系统图。当起重机的各种执行机构处于非工作状态时,轴向柱塞泵1由下车变速箱取力,通过传动轴驱动后,油泵吸油口从油箱27中吸入经过滤器2过滤的油液,油泵排油口向外提供工作液。工作油液进入分路阀3(三位二通阀)后可分为两路。分路阀处于左位时,沟通油泵和下车的支腿回路,经支腿控制阀5后流回油箱。分路阀与支腿控制阀组装成一体。当分路阀处于右位时,油泵排出的油液经分路阀3、中心回转接头10,到上车的主分配阀工。上车控制阀都处于中位时,液压油经分流控制阀13等返回油箱。

进入下车支腿回路的液压油。由两个支腿控制阀5分别控制两条前支腿和两条后支腿。由于两个支腿控制阀5为并联,故可单独操作或同时操作,使某一端蛙式支腿单独伸缩或使四条支腿同时伸出或缩回。

液压油引入上车后,当起重机某一工作机构处于工作状态时,例如,在上车操作室内扳动卷扬手柄,使卷扬进入工作状态时,则油泵排出的压力油经分路阀、中心回转接头、主分配阀II的卷扬控制阀16、背压平衡阀17而进入绞车液压马达18中,此时绞车液压马达18排出的油液经控制阀16、分流阀13、中心回转接头而流回油箱。其他各种工作机构如变幅、臂杆伸缩、回转等机构处于工作状态时,油液流经的路线大体相同,差别只是动力液不是进入卷扬马达,而是进入相应的执行元件—油缸或油马达。

卷扬制动回路,由二位三通阀9、单向阻尼阀26及卷筒制动器油缸19组成。当二位三通阀9于左位时,油缸19中的液压油返回油箱,靠强大的弹簧力将卷筒制动;当脚踏二位三通阀9处于右位时,液压油经单向阻尼阀26进入制动油缸19,克服弹簧力而解除卷筒制动,便可进行卷扬作业或实现吊钩自由降落。

吊钩重力下降回路的作用是为节省空吊钩下落的时间,利用空钩自身重量而降落,此时需要松开与卷筒常闭合的离合器和制动器。当主分配阀II的各控制阀都处于中间位置而不工作时,液压油流经分流控制阀13和自由降落转换阀14而返回油箱。当进行空钩自由降落时,首先踏下自由降落踏板(使二位三通阀9处于右位)和扳动重力下降开关手柄(使转换阀14处于左位),这样使主分配阀II的回油路堵塞一条,在分流控制阀13的作用下,回油压力升高(达5~7MPa),使离合器动力缸15和制动器动力缸19分别进入压力油而将卷筒释放,吊钩依靠自身质量而快速下落。

(2)主要液压元件

①油泵。是ZBD75型轴向柱塞泵,为液压系统提供工作液,油泵是一种定量油泵,即每转的排量是一定的,通过提高发动机转速来提高油泵排量。

②分路阀。是手动二位三通阀,将油泵输出的压力油,分配给下车支腿回路;也可以通过中心回转接头供给上车主分配阀,以便完成起吊、回转等作业。

③支腿控制阀。为手动三位四通阀,操纵支腿的收放。

④中心回转接头。沟通转动部分与固定部分的油路、电路及发动机的油门操纵。

⑤主分配阀。由溢流阀及四支结构相同的三位四通阀组成。四路阀串联,供回转、变幅、臂杆伸缩和卷扬进入工作状态并控制其运动方向,但作业时只能分别操纵回转、臂杆举升及卷扬等装置。溢流阀开启压力为23MPa。

⑥执行元件。油缸或油马达执行某种动作,如旋转或直线运动。

a.卷扬油马达。为SZM0. 9型双斜盘柱塞马达,是中速大扭矩马达,直接带动卷扬构。

b.回转油马达。为ZBD40型轴向柱塞马达,通过摆线针轮减速器减速,驱动转台回转。

c.油缸。有支腿、变幅和伸缩液压缸,皆为双作用式油缸,都可伸出或缩回,仅缸径和行程不同。

⑦溢流阀。也称安全阀。除主分配阀内设有安全阀II外,支腿控制阀内也设置安全阀4,其作用是保护系统油路,防止过载,使该系统的最高土作压力不大于调定压力。支腿回路安全阀的调定压力为21 MPa,主油路安全阀设定压力为23MPa。

⑧双向液压锁。安装在支腿油缸的缸盖上,防止支腿在起重作业时或一旦油管破裂时,支腿自行收缩而造成事故。要求液压锁在70MPa压力下不泄漏。

⑨背压平衡阀。其作用是保证载荷匀速下降,即使降落重物、落臂、缩臂过程匀速进行,不致因起吊重物等自身质量而加速下降。同时,一旦高压胶管破损,吊钩或臂杆也不会突然下降。平衡阀的开启压力为5 MPa。

⑩回转过载缓冲阀。也称双向制动阀,因起重机载荷很重,回转控制阀虽移到中位,由于载荷的惯性使回转不能立即停止,臂杆仍具有很大的冲击载荷。采用缓冲阀,用以保护液压元件和臂杆,由于一侧液压油要流动,被安全阀调定的压力所阻止而起到迅速制动作用。过载缓冲阀的开启压力为5. 5MPa。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] 下一页