3.真空控制器

真空控制器带有一个燃油旁路系统,依据进气支管中的空气压力而起作用。它用在增压发动机上,以严格控制发动机的排烟。当将一台发动机从低于正常工作转速加速时,进气支管的空气压力不足以保证燃料完全燃烧,此时真空控制器限制流向喷油嘴的燃油压力。进气支管的压力随着增压器转速的提高而提高,增压器由发动机的排气能量来驱动,因此,当发动机转速和排气功率低时,进气支管的压力亦低。在加速发动机的过程中,或当发动机负荷突然改变时,增压器速度(即进气支管压力)的改变总是落后于由油门开度所体现的对功率和燃料的需要。这种滞后在燃油系统中并不存在,因此,就会产生过浓或过高燃空比的混合气,通常还伴随有排烟现象,直到增压器的速度跟上来时为止。真空控制器的功用,就是在燃油系统中造成一个相当于增压器上的滞后间隔,以控制发动机的排烟程度。

4.燃油流向

(1)从燃油泵来的燃油进入真空控制器中并流到起动止回阀的空腔中,如图199所示。

(2)起动止回阀在发动机处于起动转速时,阻止燃油通过真空控制器的旁路。当发动机转速高于起动转速时,燃油压力迫使止回阀打开而让燃油流到轴的阀孔中。

(3)轴及其轴孔组成了一个燃油旁通阀,这个轴及轴孔可以让燃油通过,也可以阻止燃油通过。

(4)当控制杆臂靠到调整螺钉时,轴和套筒即将燃油旁通、燃油的旁通量可通过调整螺钉进行调整,该螺钉从真空控制器的底部伸出。

(5)控制杆臂通过控制轴与活塞相连接,转动控制轴而将阀孔关闭。进气支管中的空气压力顶着活塞和膜片而使控制杆转动,控制轴迎着阻力弹簧的压力被向下移动。

(6)无论什么时候,只要发动机进气支管中的空气压力高于预先调整好的空气起作用压力值时,真空控制器即不起作用。

(7)当进气支管中的空气压力下降到低于预先调整值时,真空控制器便开始切断燃油。

(8)在油门开足(向下拉到底)的情况下,真空控制器并不将燃油旁通,直到转速太低使得进气支管中的空气压力降到真空控制器的工作范围为止(通常低于发动机的熄火转速)。

(9)燃油通过旁通阀回到PT齿轮泵的吸油端(进油管接头)。旁路燃油减少了燃油泵给发动机的输油量,并根据燃油的旁通率成比例地降低供油支管中的压力。

5. PT (D)型喷油嘴

喷油嘴是将燃油引入各个燃烧室中去的装置。它具有计量、定时和喷射作用。使用在直列式发动机和V型发动机上的喷油嘴的工作原理是相同的,只有喷油嘴尺寸和内部结构略有不同,如图202所示。进油和回油通过气缸盖内部的油道流动,每个喷油嘴周围有一个径向槽与气缸盖上的油道相配合,让燃油通过喷油嘴体上的一个可调孔塞(在试验台上抛到规定尺寸以进行调整)。每个进油口有一个细滤网对燃油进行最后的滤清。喷油嘴周围的燃油槽被“O”,形圈隔开,“O”形圈抵住气缸盖上的喷油嘴孔而起密封作用。这就在喷油嘴和气缸盖喷油嘴孔表面之间形成了密封油道。从燃油泵截流阀顶上一个接头来的燃油,通过一根输油管到气缸盖的下部钻孔油道中。气缸盖上的第二个油道与喷油嘴上部的径向槽相对准,以排出多余的燃油。多余的燃油通过回油管回到油箱中。喷油附带有一个球形止回阀。当喷油嘴柱塞向下运动盖住进油口时,一个冲击压力波使球阀关闭,与此同时,在喷油嘴杯中截留了一定量用于喷射的燃油。当柱塞继续向下运动,燃油就被喷入燃烧室中,同时回油口也被打开,球阀从座上抬起。这样,燃油便自由地流过喷油嘴,流出口油管以进行冷却,同时排除了喷油嘴杯中的气体。

6.截流阀

在康明斯燃油泵上使用一种手动截流阀或电动截流阀。对于手动阀,应将控制杆按顺时针方向转到头或打开让燃油通过截流阀。对于电动阀,当钥匙开关转到接通位置时,必须将手动控制旋钮或按逆时针方向转到头,以便电磁阀能打开截流阀。在紧急情况下,如当电气系统出现故障时,可顺时针转动手动旋钮,以使燃油通过截流阀。

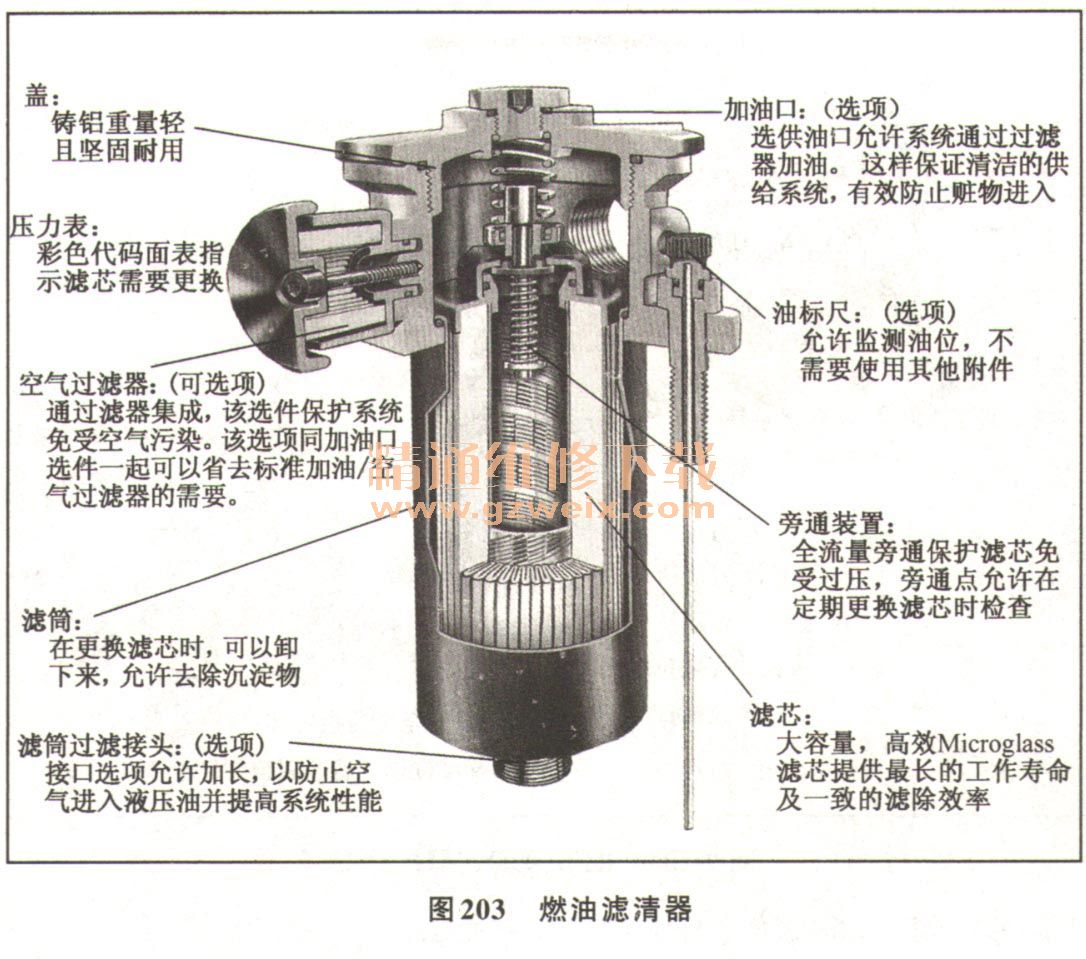

7.燃油滤清器

图203为燃油滤清器的结构与功能标注示意图,在滤清器上装有检测压力的压力表,用来确认滤清器是否需要更换。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16]