1)持数显游标卡尺测量活塞顶部进排气门铸件凹槽的宽度尺寸分别为23.92 mm、22.23 mm(见图25),基本符合要求。该宽度尺寸应大于进排气门直径。

m)将活塞销插入活塞销孔内,电子数显游标卡尺卡爪一边靠在活塞裙部进排气侧,另一边卡爪靠在活塞销外圆侧面上,测量活塞销孔与活塞中心的偏心量(见图26)。测量的结果为:(28.90-27.90)/2=0.50 mm<标准偏心量为(0.50±0.05) mm>,基本符合要求。

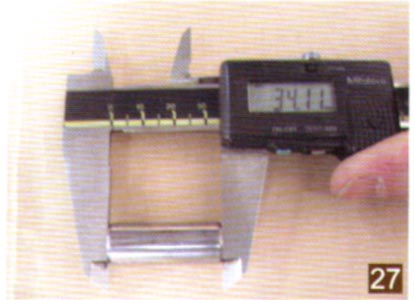

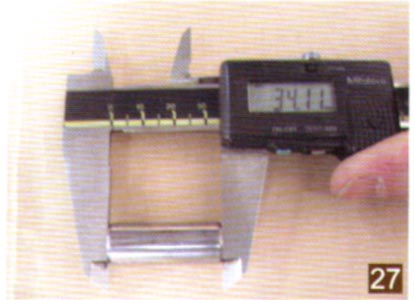

n)持数显游标卡尺测量活塞销长度尺寸为34.11mm(见图27),标准值为34.08~34.2 mm,基本在公差范围内。测量活塞销外径尺寸为12.99 mm(见图28),使用极限值为12.98 mm,磨损基本正常。测量活塞销孔内径尺寸为8.98 mm(见图29),尺寸基本正常。若是双缸发动机,应严格检测2只活塞销孔内径,若活塞销孔内径相差过大,会引起两缸工作不平稳,造成发动机怠速不稳故障。

为方便维修人员测量活塞零件,现将部分车型的活塞技术参数制成表格,供测量时参考(见表1)。

此外,正确使用数显游标卡尺,必须注意以下几点事项。

a)用干燥清洁的布擦净保护膜表面,清洁各测量面。

b)松开锁紧螺钉,移动尺框,检查显示屏和各键工作是否异常。

c)设置测量起点:一般情况下以两外测量面轻轻接触为绝对零起点(无“INC”显示,按set键,显示值应为0,否则应重新设置达到上述要求。当测量孔直径时,因为是以内测量爪合并宽度K为测量起点,需将每次测量的显示值再加上内测量爪合并宽度K值,才能得到被测孔的直径值。如果频繁测量孔直径,应将K值设为预置数:当两外测量面接触时,按set键,应显示K值,如此,每次测量便可直接显示孔直径。但在改换使用外测量面(如测量轴直径)前,应及时更改设置,以免产生测量错误。

d)相对测量(有“INC”显示):通常以某一标准尺寸为相对零点,测量其他工件尺寸相对于标准尺寸的差值。按1次ZERO/AB S键,可显示被测工件绝对尺寸(相对于绝对零点),再次按ZERO/ABS键,原有相对尺寸不再显示,只显示新的相对零点。为提高测量准确性,常采用微差测量,即与被测尺寸接近的精确尺寸(如量块尺寸作为标准尺寸),按相对测量方法进行测量。

e)测量时,先将长脚张开,再慢慢地推动游标副尺,使长脚与零件接触。禁止硬拉硬卡,以免卡脚变形,影响测量精度。测量外径时,外测量爪要垂直于圆柱面,但是不得用力过大,否则不仅测量不准确,且会损坏测量爪的刀口。

f)测量内径时,内测量爪刀口应平行于圆柱面的母线,同时寻找圆柱面的最大直径处,注意也不得用力过大。测量深度时,其深度基准面应紧靠测量基准面,将深度尺移动到与测量面垂直处,再读取数显游标卡屏幕窗中显示的数值。若需要取下游标卡尺进行读数,应先将副尺上的螺钉旋紧后才能取下游标卡尺。

9)有时在使用数显游标卡尺过程中,由于某种原因会出现异常情况,即显示的数值比较混乱。最大的可能是测量现场有水、切削液等液体,溅到数显卡尺上,或者使用者手上的汗液沾到数显卡尺面上,都会成为屏蔽卡尺电信号传递的主要原因,使容栅式传感器不能正常工作,从而造成显示混乱。如果发生了显示混乱现象,可用无水酒精,取2~3小个团棉花,用一小团棉花沾湿无水酒精,轻轻拧干,来回擦拭卡尺的刻度膜后丢掉,再取一小团棉花沾湿无水酒精,轻轻拧一小滴(注意不要滴太多,否则液体会进入电子组件造成其他问题)在卡尺的刻度膜上,来回拉动卡尺(目的是把与刻度膜紧密接触的显示组件线路板所粘的屏蔽物体也去掉),然后轻轻拧干刚才的棉花后,反复擦拭卡尺的刻度膜即可。

上一页 [1] [2] [3] 下一页