·上一文章:深松整地机具及配套动力的合理选用

·下一文章:国产双缸125摩托车更换新凸轮轴配件后怠速不稳

3 工艺验证

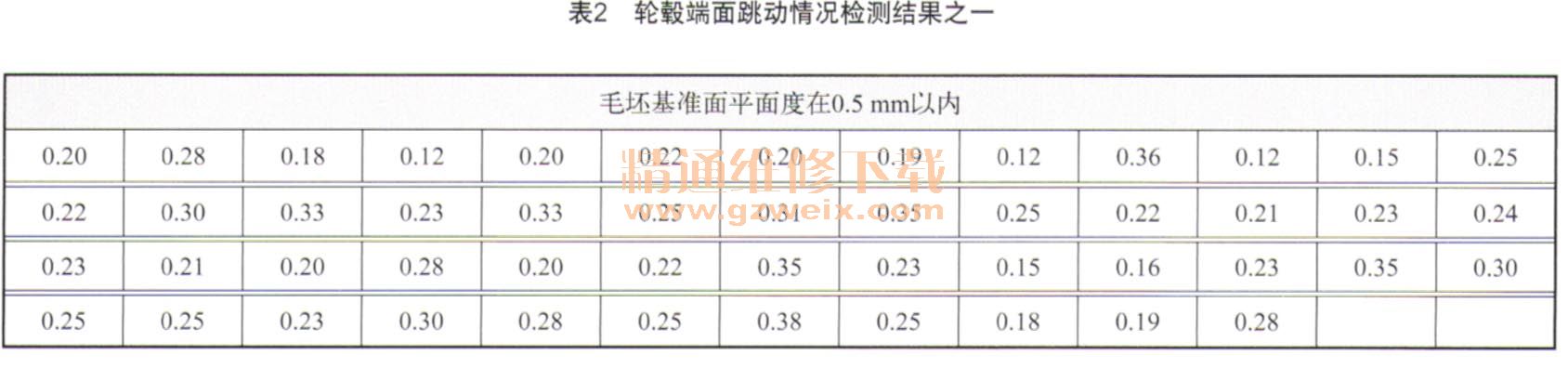

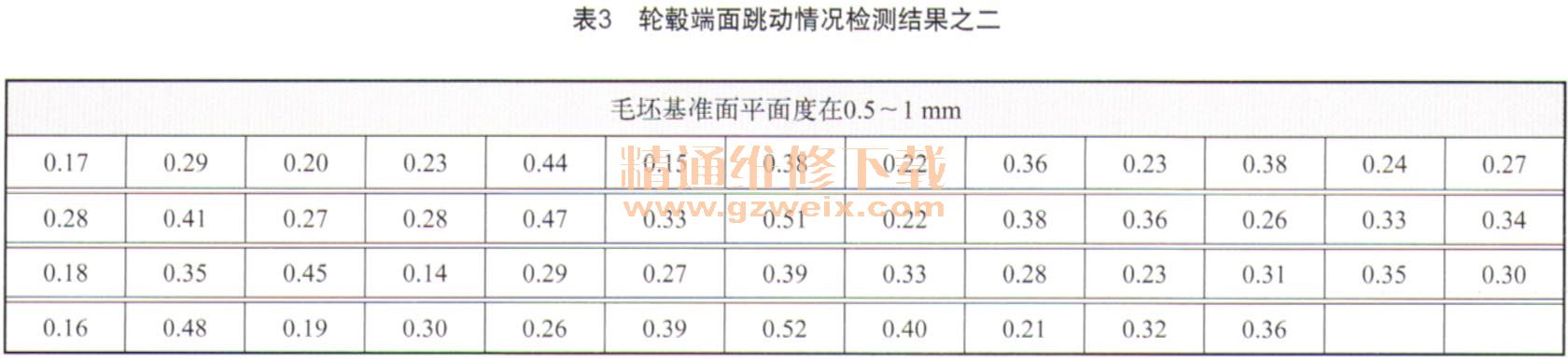

对改进后的效果如何,分别用试验进行了验证。首先,毛坯基准面用常规塞尺检验、挑选和区分,分别选取基谁面小于0.5 mm的产品50件,基准面0.5~1mm的产品50件,基准面超过1 mm的产品6件;加工中,选用同一台数控车床,在相同的加工条件下正常生产;最后,对加工后的产品进行轮毂端面跳动情况检测,检测结果如表2~表4所示。

从检测结果看到,改进后的工装,通过减小产品同工装的接触面积,有效地消除了装夹过程中产品基准面不平带来的反弹影响,达到了设计要求。

4结束语

在铝合金轮毂的生产中,由于零件本身直径大、结构刚性相对较低,易导致在热处理等工序中变形,同时,在实际生产中,影响毛坯基准面平面度的因素很多,对车加工后的跳动影响非常大。通过从车加工工装上改进,来减小产品与工装的接触面积,有效消除了基准面轻微不平对跳动的影响,再用塞尺检测,确保加工产品端面跳动满足技术要求,在基准面超过标准一定范围内,合格率也能达到96%。当然,对于基准面超过标准太多的产品,如超过1 mm,超过了工装设计极限,就没多大作用了。

所以,产品质量的持续提升,各道工序严格按工艺要求执行是基础,只有各工序都控制好产品质量,在这个基础上,再对一些疑难问题进行分析攻关并解决,才是品质提升和工艺革新正确的方向。