摘要:摩托车轮毂作为大直径类零件,并且整体结构刚性相对比较单薄,在经过机械车加工装夹后,易发生基准面变形反弹,从而影响零件尺寸和形位公差。通过车床夹具设计改进,减少零件基准面与夹具的接触面积,从而消除基准面不平造成的装夹反弹。

轮毂在摩托车整车中属于安全部件,尺寸精度和形位要求较高。一般轮毂最大直径在480~500 mm,而轮辆端面跳动要求为0.5 mm,这就要求毛坯在上车床前基准面平面度必须小于0.5 mm。由于轮毂中间多数设计均为几根辐条支撑,如图1所示,材料为铝合金,整体结构刚性相对比较单薄。

在热处理淬火工序,当轮毂加热温度到535℃时,受产品自重、装炉方式以及出炉后立即浸入水中等各种因素影响,轮毂会发生不规则的扭曲变形。为此,增加了1道校正工序,要求平面度保证在0.5 mm之内,并用0.4 mm的塞尺进行全检,以弥补产品变形给后续加工带来的影响。但实际加工中发现,即使是塞尺检测合格的产品,在经过车加工后,轮毂端面跳动并不稳定,原因在哪里?如何消除影响轮毂跳动的因素呢?

1 问题分析

通过试验分析,首先对毛坯在上车床前再次全检,保证是对合格品进行加工,随机抽查了30件产品,跳动检测结果如表1所示。

由表1看到,跳动没有明显的规律,而且差异性较大,最大的达到了0.7 mm。在正常情况下,同一批状态相对一致的毛坯,采取相同的工艺生产,加工的差异性这么大,是否还存在没有注意到或被忽略的原因呢。通过重新验证,陆续排除了人员操作方式、车床精度、工装精度、刀具寿命及加工程序参数等一系列因素之后,技术人员又把关注点移到毛坯基准面上。

在接下来的试验中,技术人员将产品在加工好之后,直接在车床上用百分表检测跳动值,再取下轮毂进行检测,并在夹持位置做好数字标识。通过对比发现,产品跳动最大值或最小值,多分布在某个夹持位置,并且3个位置没有规律,初步认定,跳动突变的主要原因是轮毂的基准面不良导致。

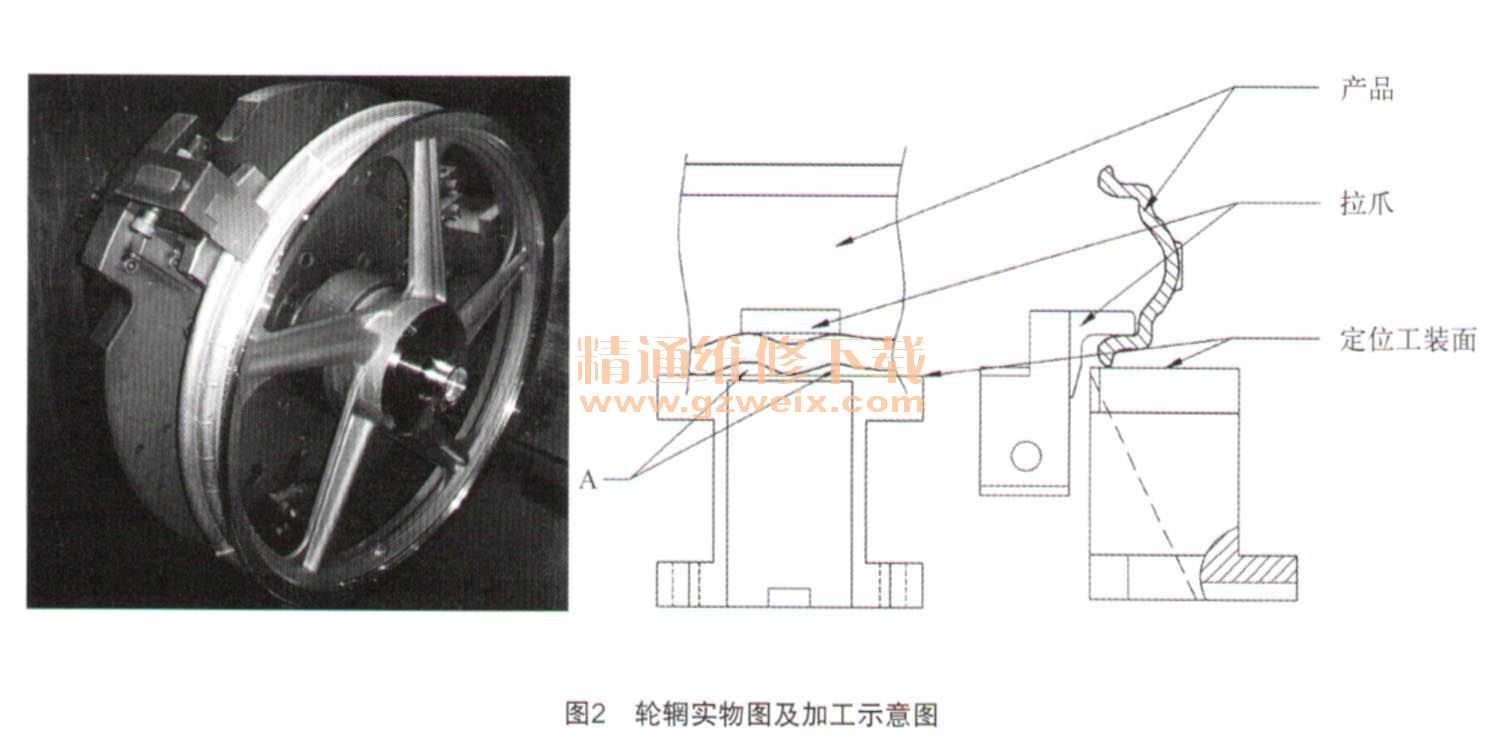

在后续的深入原因分析中发现,虽然轮毂平面度用塞尺检验是合格的,但在相对微小的某一段区域内(宽度小于检验用塞尺的自身宽度),存在凹凸不平的现象,从而导致毛坯虽然检测合格,但在车加工装夹时,如果刚好夹到不良的位置,拉爪压迫产品受力变形,如图2所示中A位置。但在加工完成取下产品后又发生反弹,造成整个产品截面发生弹性变形,导致加工面也跟着变形,影响产品端面跳动。

2 工艺改进

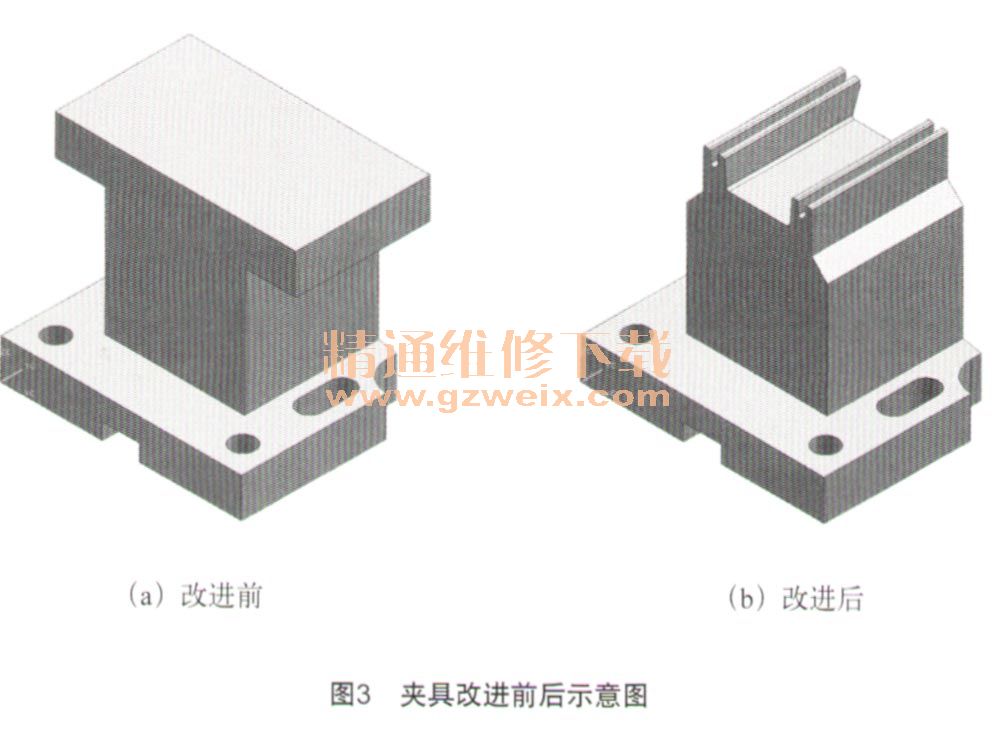

由于引起的原因还在毛坯基准面上,一开始,致力于如何消除毛坯基准面不平,但由于没有更合适的现场检具,及校正后各工序周转中或多或少会影响产品平面度,如磕碰伤的影响等,光靠校正无法彻底扭转现状。为此,笔者把注意力转到车床的工装夹具上,如果在保证产品安全加工的前提下,减少夹具和产品的接触面积,能否减少单一拉爪区的毛坯反弹情况呢?为此,技术人员重新对现有夹具进行了设计,如图3所示。

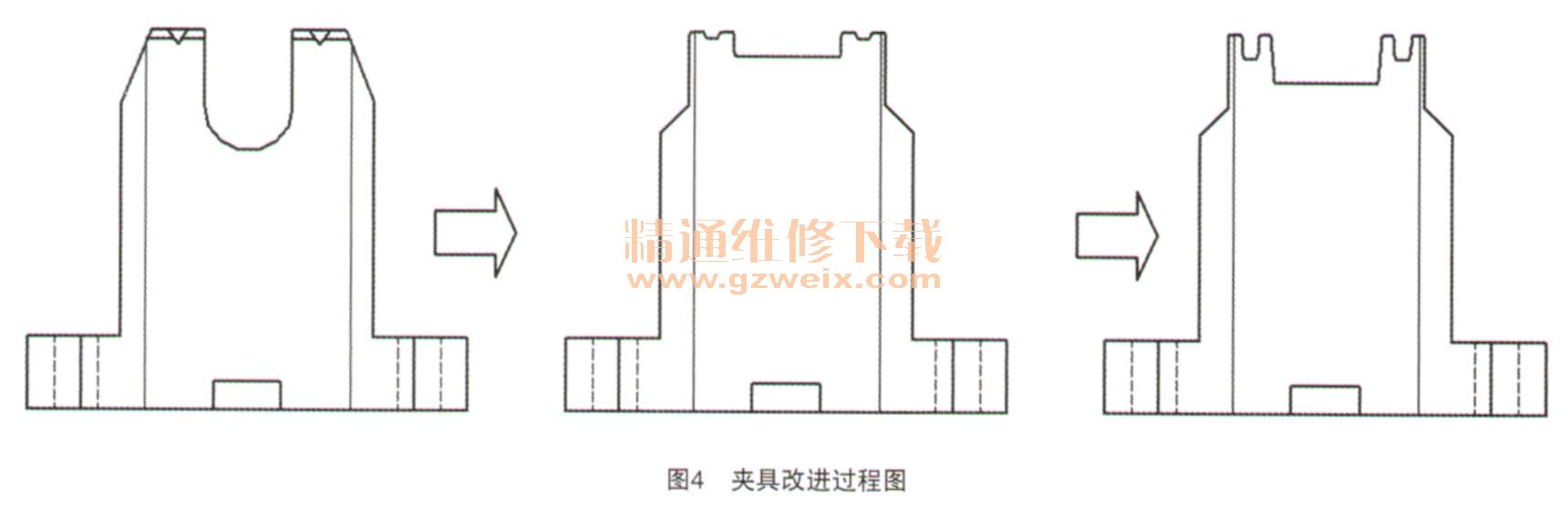

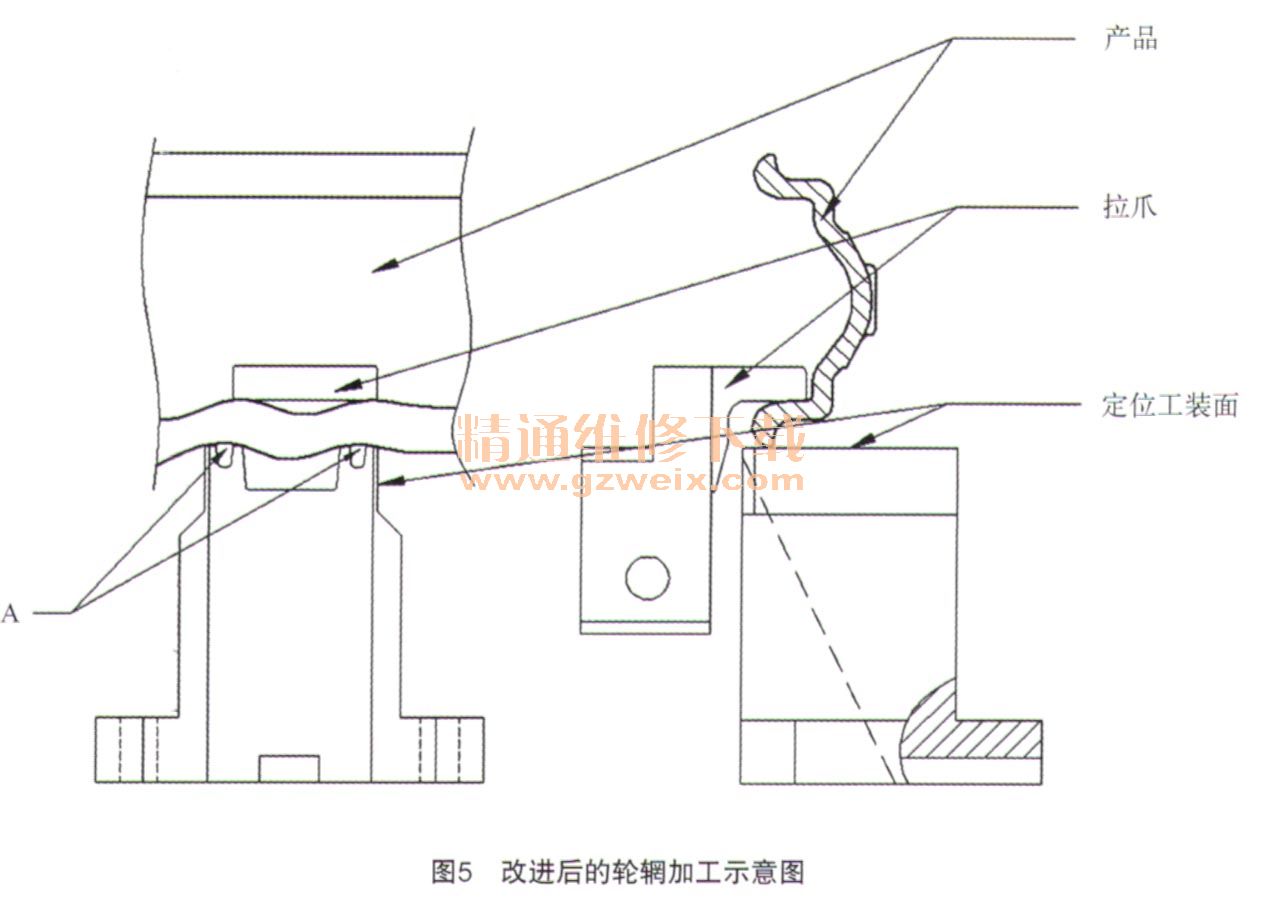

通过反复设计验证,经过前后3次陆续设计改进,对设计方案作了较大的改变,将产品与夹具的接触范围由90 mm改到6.4 mm,相当于减小接触面积92.9%,如图4所示,其设计工作方式如图5所示。