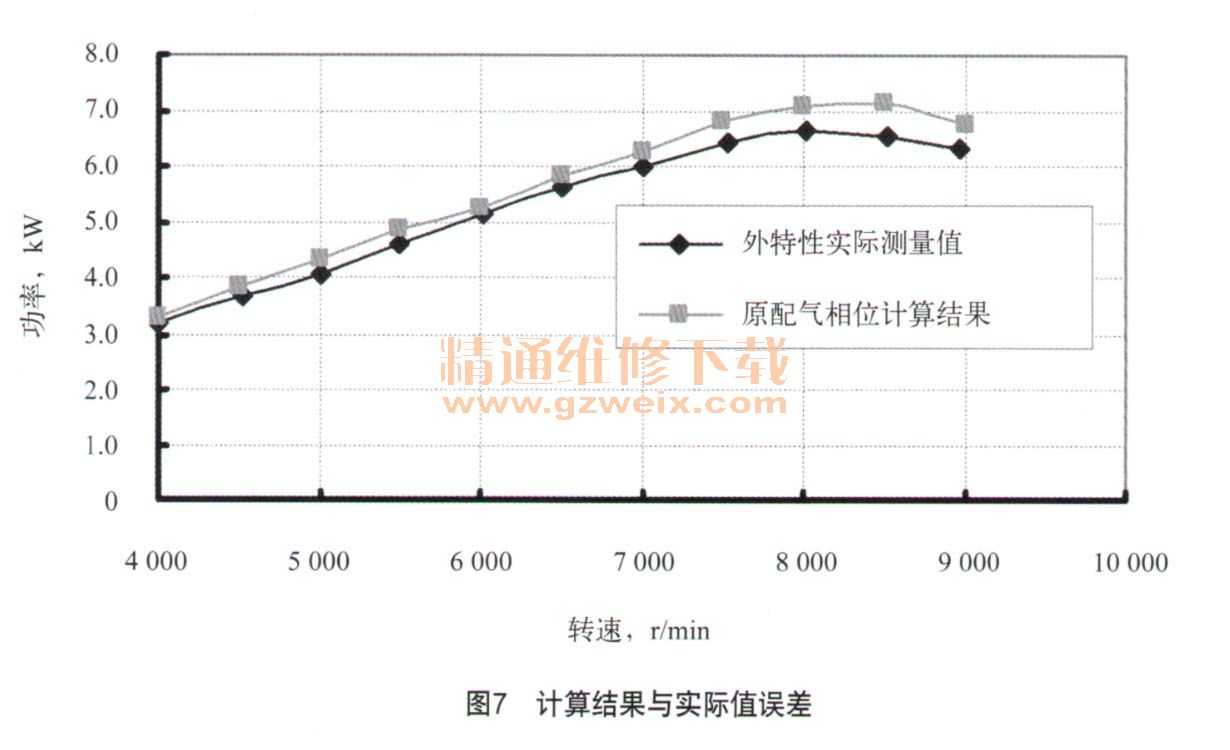

3.3发动机模型校正

计算前先根据发动机实测数据对模型进行校正,以确定模型的计算精度,保证计算结果准确性和可参考性。一般认为理论计算结果跟实际测试结果误差在5%以内,可判定当前模型的计算具有可参考性。经过多次调整参数计算后,各转速点计算结果和实际值误差范围均在5%以内,如图7所示。

3.4方案可行性分析与性能计算

根据发动机原理可知,加大进气门迟闭角,高转速时充气效率增加,有利于最大功率的提高,但对低速和中速性能不利;减小进气门迟闭角,能防止低速工况进气倒流,有利于提高最大转矩,但不利于最大功率;另外,在保证排气损失最小的情况下,减小排气提前角,可以加大膨胀比,提高热效率。同时,加大气门叠开角度,可利用扫气减小残余废气系数,并降低热负荷,利于高速工况。所以考虑到以上影响因素,需要权衡计算,在提升发动机中低速性能的同时,不致于严重影响高速性能。

为了达到减小进气迟角,减小排气提前角的目的,现有两种方案选择:1)对凸轮型线重新设计,确定配气相位角度;2)在不改变凸轮型线的情况下,改变原凸轮桃尖之间的夹角。考虑到重新设计凸轮型线的周期较长,成本比较大,现采取方案二。通过减小进气迟闭角,来提升中低速的最佳进气效率;减小排气提前角,提升燃气做功能力;那么随之重叠角就会加大,是不利于中低速的,所以在取值时要综合考虑。

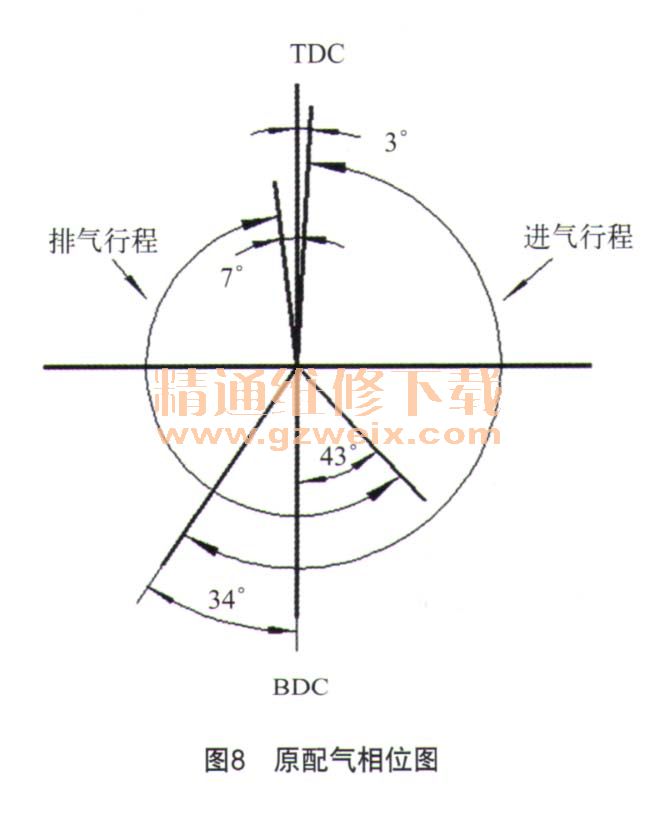

该发动机原配气相位图以气门升程为1 mm时为参考,从图中可以得出进气提前角为-3°,进气迟闭角为34°,排气提前角43°,排气迟闭角为-7°,1 mm升程以上无重叠角。如图8所示。

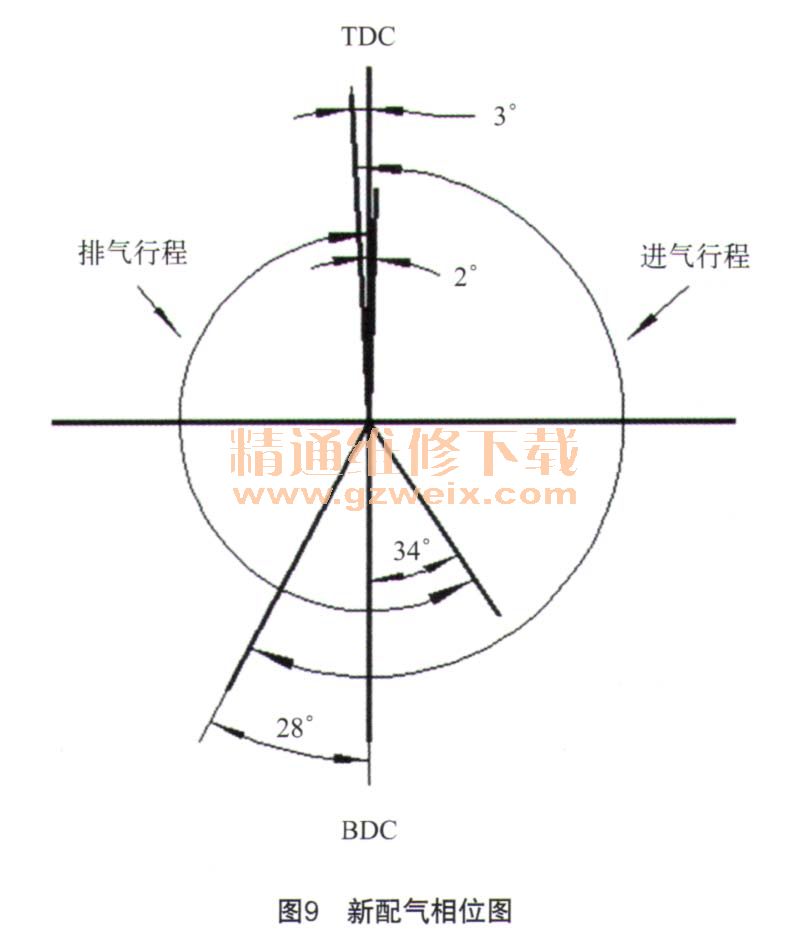

在原排气相位图上减小进气迟闭角,减小排气提前角,通过几次取值计算,把对应的气门升数据先导入专业发动机性能计算程序中进行理论计算,根据计算结果,确定出了新的配气相位角,同样以气门升程为1 mm时作参考,进气提前角为3°,进气迟闭角为28°,排气提前角34°,排气迟闭角为2°,1 mm升程以上重叠角为5°,如图9所示。

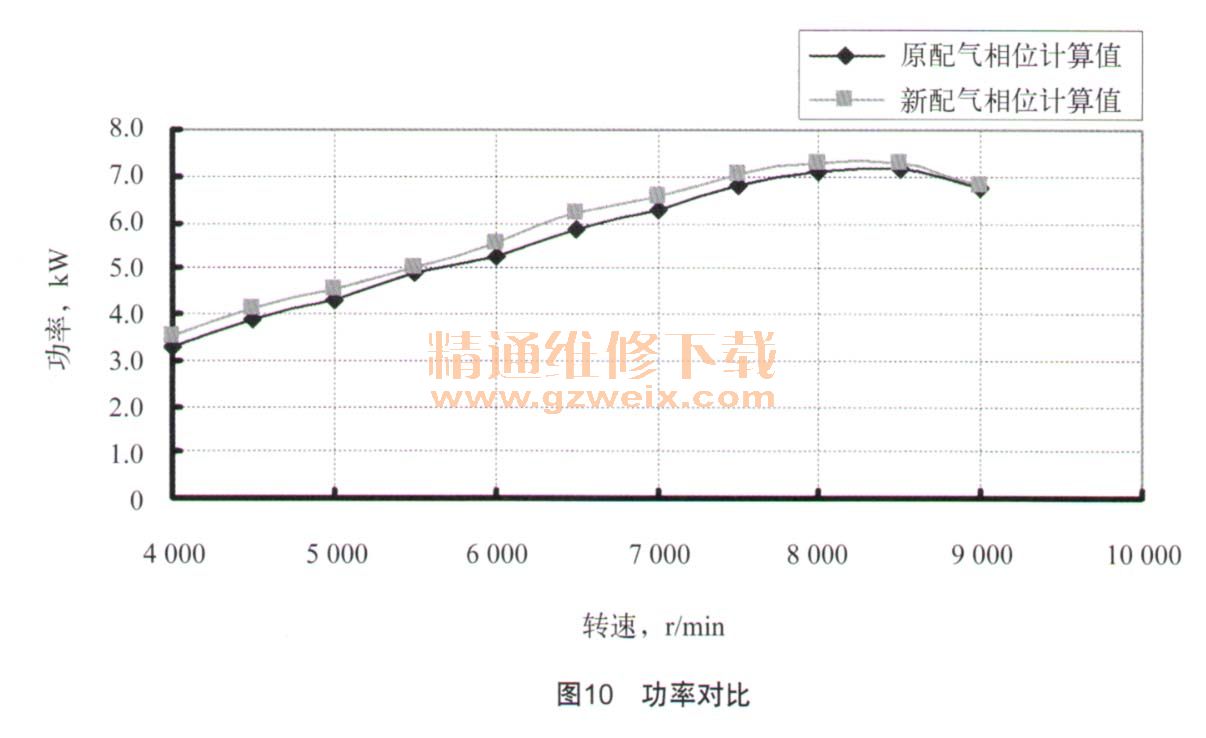

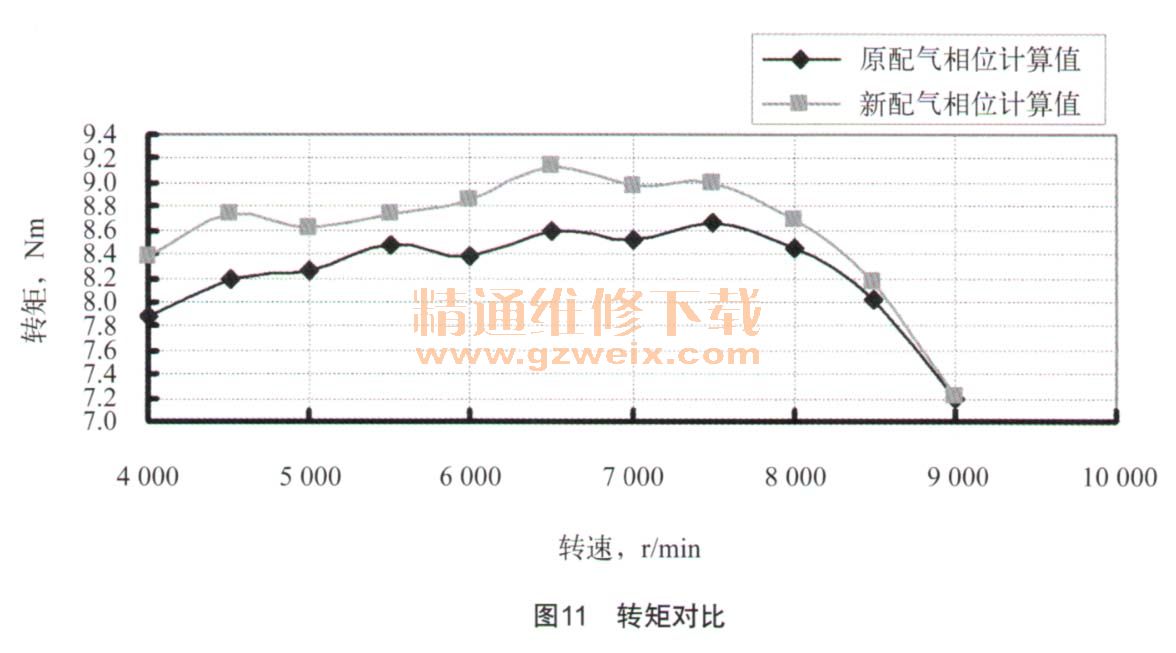

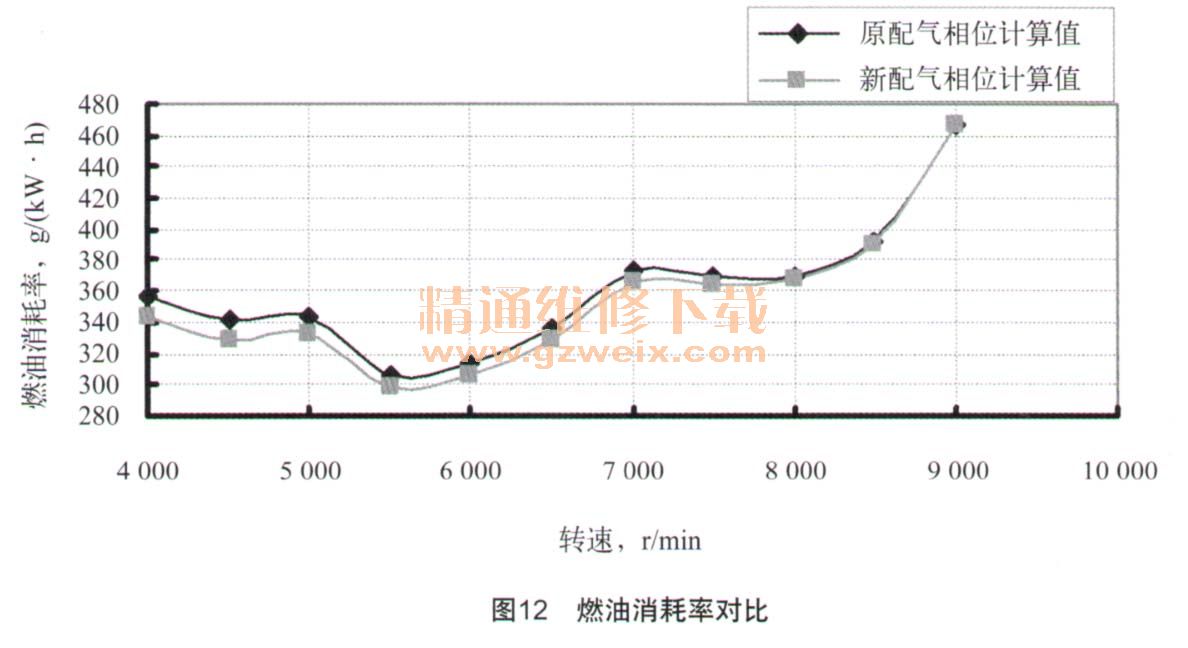

新配气相位计算结果与原配气相位计算结果对比如下图所示。图10功率对比、图11转矩对比、图12燃油消耗率对比。

根据计算结果对比分析可知,新的配气相位条件下,发动机各转速点功率和转矩都有所增加,燃油消耗率降低,中低速变化幅度较大,高速变化幅度小,变化率如表2所示。

从以上分析计算可以看出,理论分析与计算结果基本相吻合,说明方案具有可实施性,能达到预期改善和优化目的。