来源:汽车维修与保养 作者:佚名 2020-09-07 11:29:21

3.降低成本

(1)电机室和齿轮室的集成

在LEXUS RX450H后轮驱动单元中电机室和齿轮室是分别独立隔开,电机转子轴和输入齿轮轴通过花键连接,由不同轴承支撑在分隔壳体上。而在新型开发的紧凑型电动驱动单元中,电机室和齿轮隔室的划分被移除,以将转子轴和输入齿轮集成在一起,减少了轴承数量,并消除了对花键等零件机械加工的需要。这种结构的改变,减少了单元制造成本和重量。

(2)转子轴与铁芯的热套装配

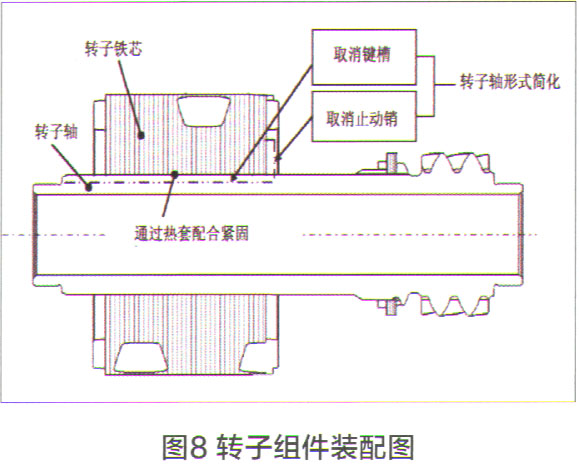

在

混合动力汽车和

电动汽车驱动电机中,转子铁芯和转子轴装配常采用花键结构冷压工艺固定在轴向上。在新型开发的紧凑型后轮驱动电机中,调整转子铁芯的内径和转子轴的外径公差配合,以便通过热套配合紧固。通过消除轴向上的键形花键和挡块,使转子轴的形状更加简单,有助于降低加工成本。图8所示为转子组件装配的图纸,通过加热来扩大转子铁芯的内径,将其套入转子轴上并使其冷却直至紧固。设计热套过盈量时,考虑到可能因热量或其他原因影响零件的装配紧度而降低传递扭矩的因素,以便始终能够确保足够的扭矩达到所需的强度。

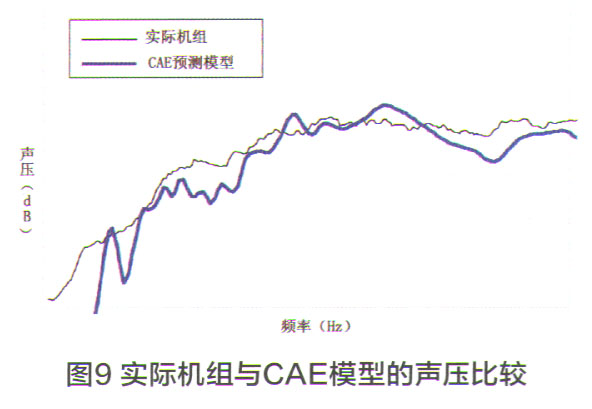

三、CAE预测技术实现的减重

降低齿轮噪音对于紧凑型电动后驱单元也是必要的。通过采集实际机组的参数,利用CAE精确预测机组内的声压,优化设计一个更薄的壳体(包括肋骨布置),使重量减轻。图9所示为实际新型开发的紧凑型电动后驱单元和CAE模型之间的声压比较示例。

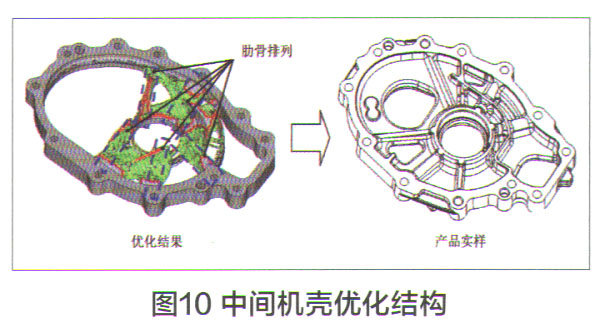

通过优化计算技术,在不影响润滑性、浇注性等性能的前提下,得到了优化后的壳体形状。例如,设计中间壳体的关键是有效地布置肋骨,使壳体能够以非常薄的形式支撑两个轴承的载荷。通过CAE的优化计算技术和铸造流程模拟,满足零件的强度和各种其他约束条件(如可浇铸性)以及获得支撑肋的最佳布置(使重量尽可能减轻)来优化壳体形状。图10所示为中间壳体的最佳形状。

虽然CAE预测技术满足了噪音性能和强度,这似乎与开发该单元的目标相矛盾,即更紧凑、更轻的设计。但是,它也有助于缩短开发周期和减少与原型设计相关的成本。

四、结论

紧凑型电动AWD单元已经开发并应用于紧凑型FF混合动力乘用车上。实现了低油耗、紧凑型、低成本的开发目标,为在日常生活环境中具有足够性能以及极低油耗的AWD车辆的开发做出了巨大贡献。我们希望通过推广更多的

混合动力汽车,进一步改善装置结构,减少二氧化碳来改善环境。

上一页 [1] [2] [3]