问:在装配发动机时显得很不熟练,经常是手忙脚乱,老是犯些低级错误。譬如:新活塞环装配过程中容易折断、特别是将汽缸套到活塞及环上时,活塞环的折断比例较大(尤其是双缸机的新环)。有没有既快又好的方法,请予赐教!

答:活塞环貌似简单,从外表看,是一个具有开口弹性的环体:但却是一个非常重要的易损零件。在发动机的正常运行中起着非常重要的作用。摩托车发动机的活塞环一般都很薄其高度通常只有1~1.2 mm。活塞环材料一般为合金铸铁:,故强度较低,在装配过程中稍不注意,极易折断。对于您这个初学者来说,更要加倍小心了。安装活塞环时,要保持环的平正,不要扭曲环的开口端面,如环开口扭曲过大。将影响环在环槽内的正常运动。活塞环装入环槽时:须将环的自由开口撑开,从活塞顶部装入。活塞环安装的张开量的计算值为:3πt。考虑到活塞头部尺寸比裙部要小0.30mm左右,因此,在日本JASO标准中:实际张开量为:“9T-1”。其中:“t”为环的厚度:“1”为环的自由开口尺寸。如:244FMI发动机的第一道气环的厚度为t=(1.85×1)mm,其自由开口尺寸为6±1 mm。按其活塞环张开量的计算值为:8t-(6±1)=8.8±1mm。安装时若强行超过活塞环开口间隙的扩张极限,则会使环产生一定的应力,严重时,可能会折断活塞环。

拆装活塞环必须注意使环保持平整,不要扭曲环的开口端面。无活塞环专用安装钳时,可徒手拆装。其方法是:将活塞垂直放置在工作台上,两手拇指抠住活塞环的开口处,食指压住活塞头部,中指扶住准备拆装的活塞环,拇指慢慢向两端用力,待环的内径稍稍大于活塞头部直径日寸,即可平行装入或取出。

对于汽缸套到活塞及活塞环上时的操作方法,必须注重装配过程中的每个细节。不知道您注意没有汽缸体最下部一般加工有倒角(有4~5mm宽),这样便于活塞环能通过这个倒角慢漫收缩,从而顺利进入汽缸内。由于汽缸下部在加工过程中受各种因素的影响,其侄业角的实际角度存在一定的偏差(通常加工为30°),且倒角处的粗糙度远远达不到图纸的技术要求这样就会造成活塞环在进入汽缸最下部倒角部位时阻力较大:如果倒角的角度再偏大的话:装配会更加困难。为此:我建议你您在装配活塞环时注意以下三个方面的问题。:

(1)首先注意检查汽缸最下部的倒角若倒角处非常毛糙必须先用砂纸或油石将汽缸最下部的倒角部位沿着倒角的周边进行手磨加工(不要碰到汽缸壁面部位):使其侄l角部位尽量的光滑。条件许可时最好用油石或精细锉刀在倒角部位与缸壁之间再人为加工一个小的圆弧角,这律舌塞环便能很顺利地进入汽缸了。特别要指出的是:只要经过手磨加工:就会有细小的砂粒存在,须用洁净的油清洗干净。

(2)更换活塞环作业时需注意在分解汽缸、活塞及环等零件并清洗干净后,汽缸体倒角面朝上放置:将新活塞环装到活塞环槽内,然后连同活塞一起推入汽缸内,等待其它事情做好后;再将装好活塞环的活塞体组件取出,按照平时的装配方法进行作业。由于新的活塞环弹力相对于用过的旧活塞环弹力大些,这种预先装配的方法,可以使新活塞环在汽缸内“行”一下,便于新活塞环的顺利装配。

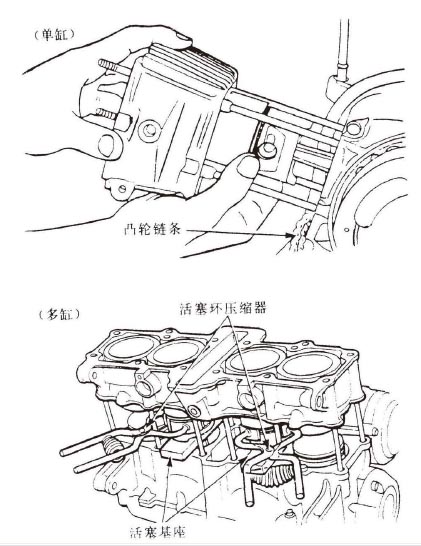

(3)如是双缸发动机,活塞环装配时有一定的难度。建议你您自制一只厚度为0.5min的的铁皮箍(形状有点像Ω),其宽度只要略宽于所装活塞气环和油环的宽度。装配时只要将此铁皮箍预先套到活塞上的环部位(正规的活塞环压缩器如图1所示):没有锁扣的:可以用尖嘴钳夹住铁皮箍直口部位,待活塞汽缸进入活汽缸塞体铁皮箍会自动下行到裙部位置时:此时再抽出铁皮箍即可。

若没有条件自制铁皮箍的话:可在装配时先将左缸或右缸活塞放到上止点使活塞环开口方向转到规定位置,端平汽缸体,先装配一只缸待其活塞环全部入位再顺着装配第二缸。这样可能要比两只活塞平行时一起装配要容易些。如果这样装配仍然感到困难的话还有一个方法值得一试即将装了活塞环的活塞组件(须先装一只活塞销挡圈)预先套进汽缸,不要全部装入,使活塞梢孔部分留在汽缸体外,然后一起套装到曲轴箱体上平面。当连杆小头孔进入活塞消孔位置时,再设法装上活塞销及第二只活塞销挡圈(须用干净的布遮住连杆小端周围:防止活塞销档圈掉入曲轴箱)这样的操作方法:方便了活塞环进入汽缸但给装配活塞销及第二只活塞销挡圈增加了难度,就看您如何选择了。当然汽缸套到活塞上的装配作业,需要逐渐积累经验在实际操作中找到哪个装配的手感。您说,对吗?