2 气门摇臂的检查

2.1气门

发动机工作时,由于气门频繁开闭与气门座相互碰撞,同时受到气缸内高温燃气流的强烈冲击以及燃气中酸性物质的侵蚀,使气门锥面逐步催化、氧化,产生磨损,凹陷或斑点。若气门与导管的配合间隙因多种因素的影响而渐渐增大以及导管油封唇口的密封性能逐步下降,会引起曲轴箱内的机油油雾在进气冲程时被吸入气缸,造成烧机油故障,使润滑油消耗量额外增加。经过日积月累,机油在高温高压作用下形成积炭并逐渐聚集,从而改变了发动机原有的压缩比,由此引发了发动机的炽热点火和爆震燃烧,再加上气门密封锥面工作性能的下降,使部分燃烧气体产生了泄漏。诸多因素严重地影响了配气机构的正常工作,必然导致发动机过热、动力下降、车辆的加速性变差等一系列故障的发生。

a)气门杆端面因受气门摇臂头的冲击和滑移摩擦,极易磨损。为提高其耐磨性,正品气门的顶面上堆焊了适量的司太立合金粉。但一些假冒伪劣的气门,因其头部硬度偏低,经不住摇臂及螺钉的长时间敲击而过早磨损,使气门间隙增大从而引发嗒嗒异响。若车辆行驶1 000~2 000 km后气门顶端就出现凹陷,需频繁调整气门间隙才能消除异响,则可判断为该故障。

b)气门锁夹槽R1圆弧处因热处理问题存在裂纹隐患,工作一段时间后,受气门弹簧弹力及瞬间加速的影响,从气门锁夹槽断裂,引起气门掉进气缸嵌入活塞顶部的恶性故障。

c)气门杆的磨损一般是气门在工作过程中与气门导管孔异常摩擦引起的。主要原因是车辆经常处于低挡高速或大转矩的爬坡工况,气门杆身的热量得不到及时散发而温度陡升,气门与气门导管孔的配合间隙将逐渐增大,气门杆身在工作过程中来回晃动,使气门的密封锥面产生偏磨和烧蚀。

d)气门杆的弯曲和气门顶部的歪曲偏摆,可使用千分表在专门的检验仪上检测。如没有测量仪器,也可将气门杆放置在平板或平玻璃上,滚动气门杆,持塞尺片测量气门杆与平板间隙,只要超过0.05 mm,则可判断气门杆弯曲变形,不能使用。

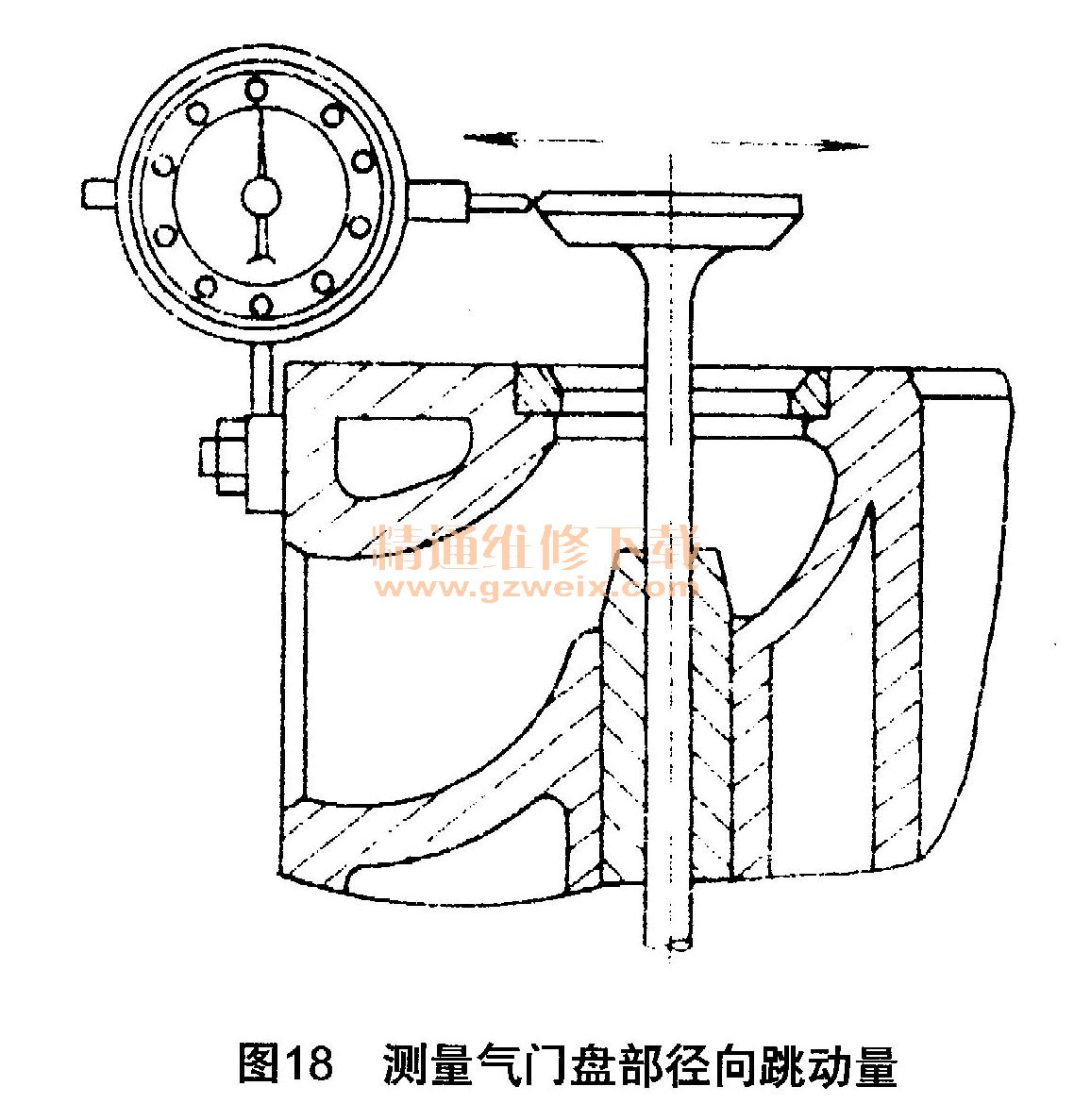

e)可将气门盘部朝上提20~25 mm,设法将磁性百分表固定好,使其测头靠近气门盘部外圆

(见图18),转动气门(不可在导管孔内晃动),观察气门盘部的径向跳动量,超过0.30 mm应更换气门。如果检测条件不具备,也可将气门杆靠到2个圆柱体间,持百分表测头靠到气门锥盘约0.10~0.15 mm处,滚动气门杆,观察搁在气门锥盘部的百分表指针,如其跳动值超过0.05 mm,说明气门盘头部严重跳动,此时结合测量气门座圈的宽度来决定检修或更换哪个零件。

f)仔细检查气门锁夹槽R1部分,在可视部位不能有裂纹等缺陷存在,其是气门断裂的主要原因之一。若看到明显的裂纹,可用食指和拇指捏住气门杆(或新气门),使气门锁夹槽R1端轻敲到钢制或铁墩上,仔细倾听其声响,以声响清脆响亮为佳。如声响发哑或声响沉闷,多数有裂纹等隐蔽性缺陷存在。由于各生产厂家使用的不同材料,倾听进排气门发出声响时,需注意检查气门盘顶部的记号,并分组进行比对。

2.2摇臂

2.2.1顶置凸轮摇臂

气门摇臂一般用摇臂轴定位装在摇臂座内,是凸轮轴与气门工作的重要连接零件,其中,摇臂的后臂有一圆柱面,是与凸轮接触的部位,经淬火、镀铬处理。对气门摇臂的重点检查主要有以下几点:

a)发动机运转时,气门摇臂的R圆弧面的最远点,应与凸轮轴凸角升程最高处的切线面相吻合。由于凸轮顶端滑过气门摇臂圆弧面时接触压力最大,使用久了便会出现一条较宽的磨损带,这是正常的磨损痕迹。若气门摇臂上的R圆柱面圆那样位置偏差超过0.20 mm,当凸轮顶端转至摇臂圆柱面时,其摇臂R圆弧中心线的最远点未能与凸轮升程最高点相接触,随着凸轮顶端下行,才与摇臂R圆弧面的最远点接触。此时,气门摇臂会产生异常震颤现象,使气门微量回弹,引发发动机配气机构的运行噪声增大,经过一段时间的运行,气门摇臂圆弧接触面上自然会出现一条“一字形”狭带印迹(见图19)。

b)气门摇臂R30圆弧面与凸轮轴升程接触的印迹宽度,应与凸轮升程相吻合。如:244FMI发动机的进气及排气升程分别为28.144 mm、27.713 mm,减去凸轮轴基圆直径22 mm后得6.072 mm、5.713 mm;进排气门摇臂R30圆弧面实际接触宽度分别为12.14 mm, 11.42 mm。这样只要测量气门摇臂R30圆弧面的实际接触宽度,即可间接知道凸轮型线的磨损量,可视情予以更换。

c)拆机检查时,需仔细观察气门摇臂圆弧面上是否过度磨损、镀铬面是否脱落,摇臂轴孔内是否存在拉痕。持专用量其检测摇臂与摇臂轴间的配合间隙,通常125 mL骑式车立式发动机的标准气门摇臂孔内径为10.000~10.015 mm,使用极限值10.10 mm;摇臂轴外径为9.978~9.987 mm,使用极限值9.917 mm。

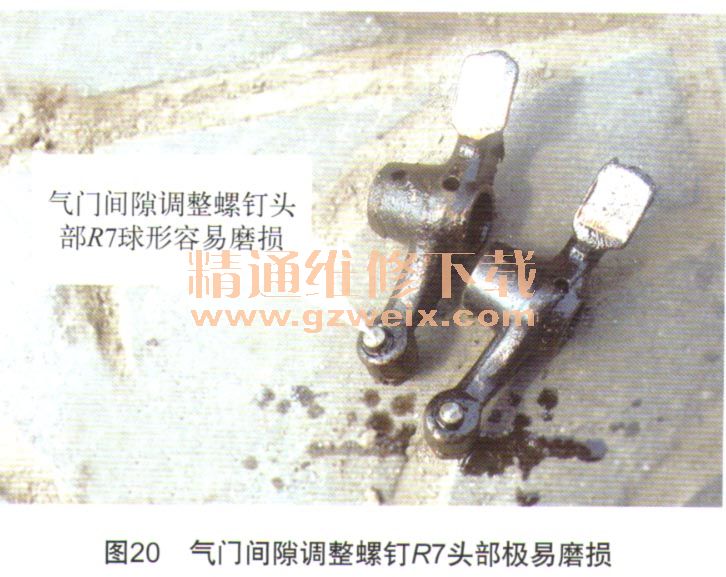

d)气门间隙调整螺钉在气门前摇臂的头部,通常由40Cr或20Cr材料制造。由于调整螺钉经常承受气门的反复敲打与冲击,该螺钉头部呈R7球形,经淬火调质处理。其在推动气门运动时,一边在气门杆顶面上滚动,一边还有一定量的滑移量,极易磨损(见图20)。有条件时,最好使用放大镜仔细查看螺钉球头面上是否存在裂纹隐患。一经确认应予以更换,但不可用普通材料制作的或质量不高的螺钉代替。

2.2.2顶置气门摇臂图20气门间隙调整螺钉R7头部极易磨损

由于下摇臂在工作过程中上下摆动,且推杆的作力点不是垂直状态,呈一定的斜度,必然会使下摇臂产生轴向窜动,所以在2个下摇臂的右端装有波形弹垫(见图21),以抵消下摇臂工作时的窜动异响。在分解下摇臂重新组装时,应注意波形弹垫不能漏装、不能装反。若气缸体中的下摇臂轴孔平面

(即装波形弹垫的深度尺寸)被加工过深,则波形弹垫的弹性作用即会消失。对此,可装2个波形弹垫予以补偿。下摇臂共有2个,分别控制进气和排气摇臂,检查时,应仔细查看下摇臂与推杆接触的06mm、深2.5 mm凹形槽,若呈不规则形状,说明存在偏磨现象。原因可能是下摇臂轴孔与凸轮轴轴心线不平行,造成气缸体上装下摇臂轴的12 mm孔被磨成椭圆形;也可从销轴外圆面上看,如有明显的压痕和亮点,即说明气缸体摇臂轴孔加工有误,应更换气缸体总成。此外,如果下摇臂内孔和摇臂轴径磨损严重,也会引起异响,应分别持外径千分尺和百分表测量,对于超过使用极限值的零件应予以更换。

上摇臂及摇臂支座在下置凸轮配气机构中,因受推杆往复运动时不共面的影响,会给上摇臂一个轴向的附加力矩,增大了上摇臂的来回窜动倾向。因此,在气缸盖上的摇臂组件中,其气门摇臂与摇臂支座间的轴向间隙被严格控制在0.05 mm左右,最多不超过0.10 mm。拆机检查时,可用0.05~0.10 mm的塞尺片测量,若此处间隙过大,同样也会造成运转噪声,应视情予以更换。

2.3气门间隙的检查

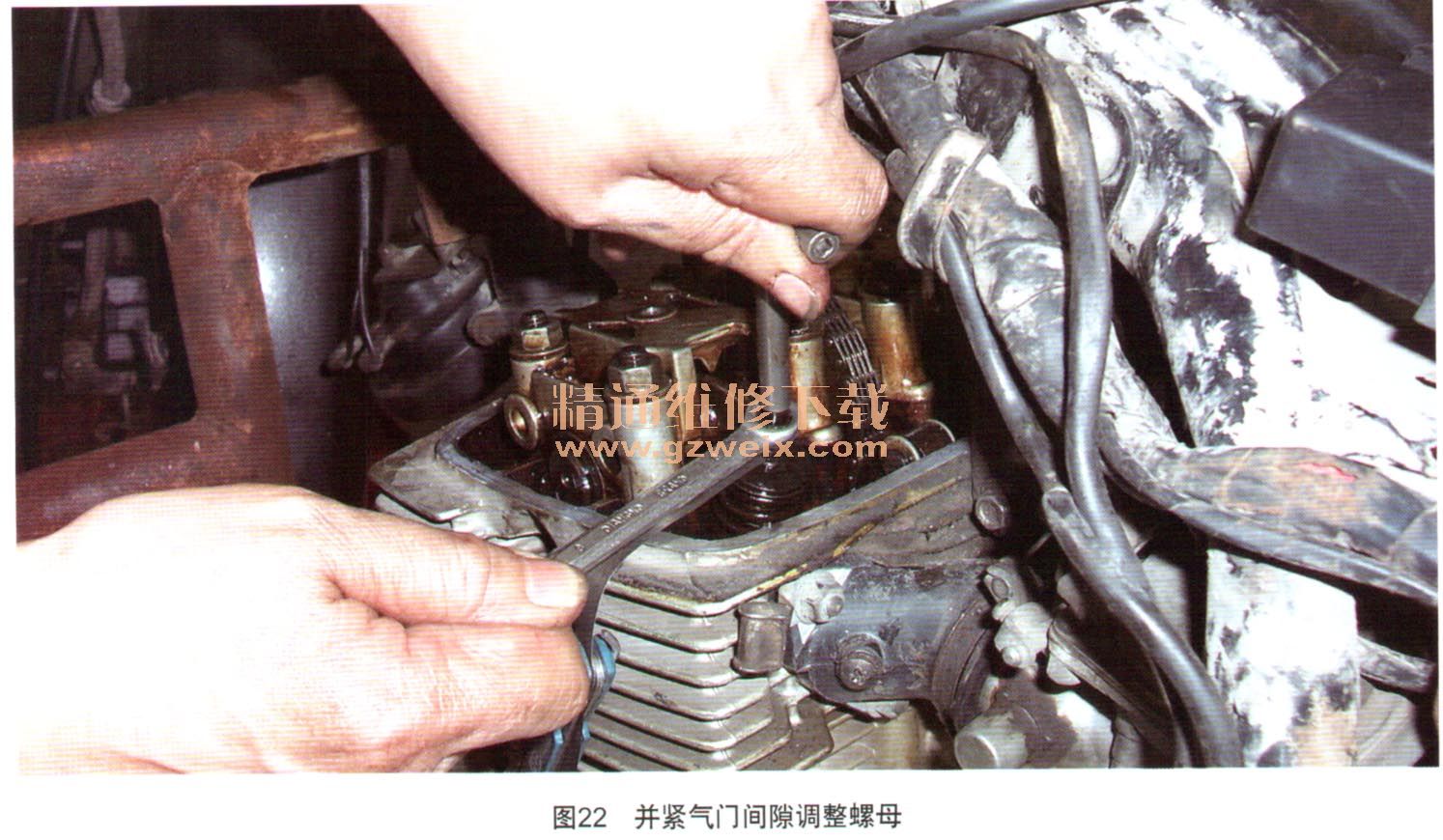

对于行驶数万公里的摩托车发动机,因气门间隙调整螺钉的球头端面与气门杆顶端的接触面,经无数次的冲击敲打已严重磨损,多数气门杆顶端面土均留有明显的磨损凹坑。因此,无法持塞尺片进行正常检测,可按该气门问隙调整螺钉的螺距计算。如125 mL骑式车立式发动机气门间隙调整螺钉的螺距一般为M5 X 0.5 mm,按调整螺钉旋转1周(即360°)为0.5 mm计算,在松开调整螺母后,将气门间隙调整螺钉逆时针方向旋转36°,其间隙值为0.05 mm,再并紧调整螺母即可(见图22)

同时请注意,某些发动机经常需要调整气门间隙,可能是由于气门座圈磨损较快,使气门下陷,或是因为凸轮轴轴颈与衬套内孔严重磨损,应找出具体原因,排除故障再调整气门间隙。