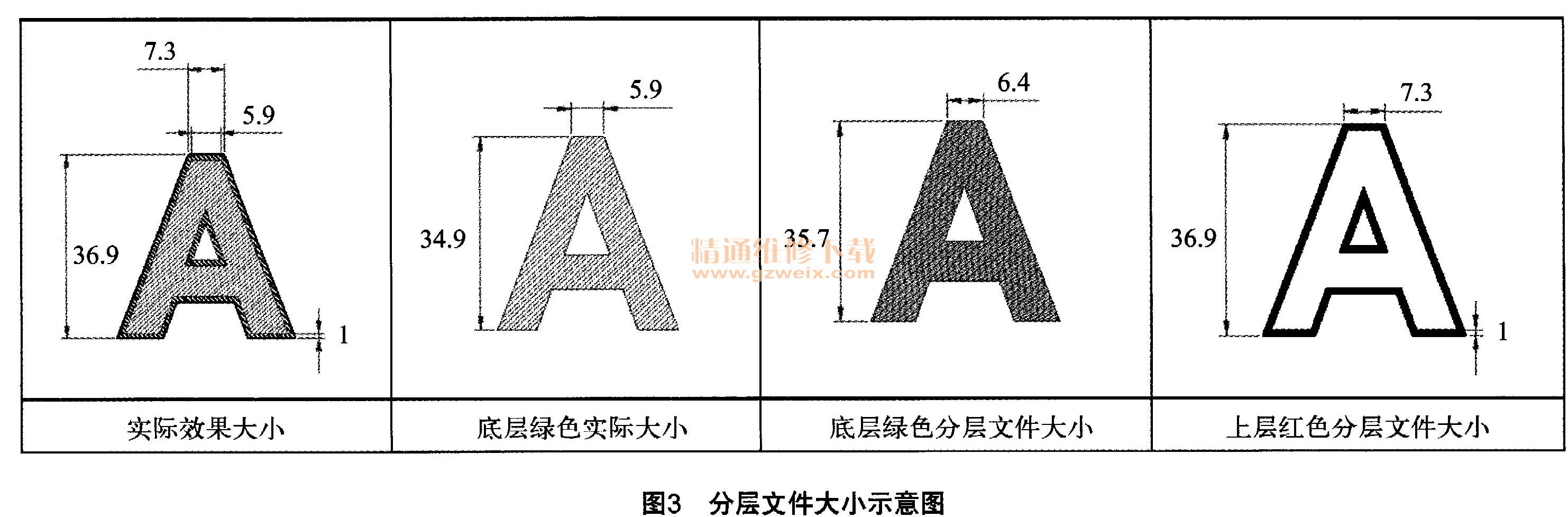

每层文件4个角的十字标为对版标记,它的位置是固定用的,分层文件按此标固定相对位置,当印刷完成后,样品上的十字号应该完全重合。每2套颜色若存在覆盖关系,底层的颜色应比实际大小稍大,扩边0.4 mm,上层大小不变,如图3所示。

底层“A”实际高度为34.9 mm,因上层红色覆盖需留压边,故实际菲林片应比实际大小向周边扩0.4mm, “A”的高度为35.7 mm[35.7=34.9+(2×0.4)],上层无需留压边,菲林片大小同实际大小。

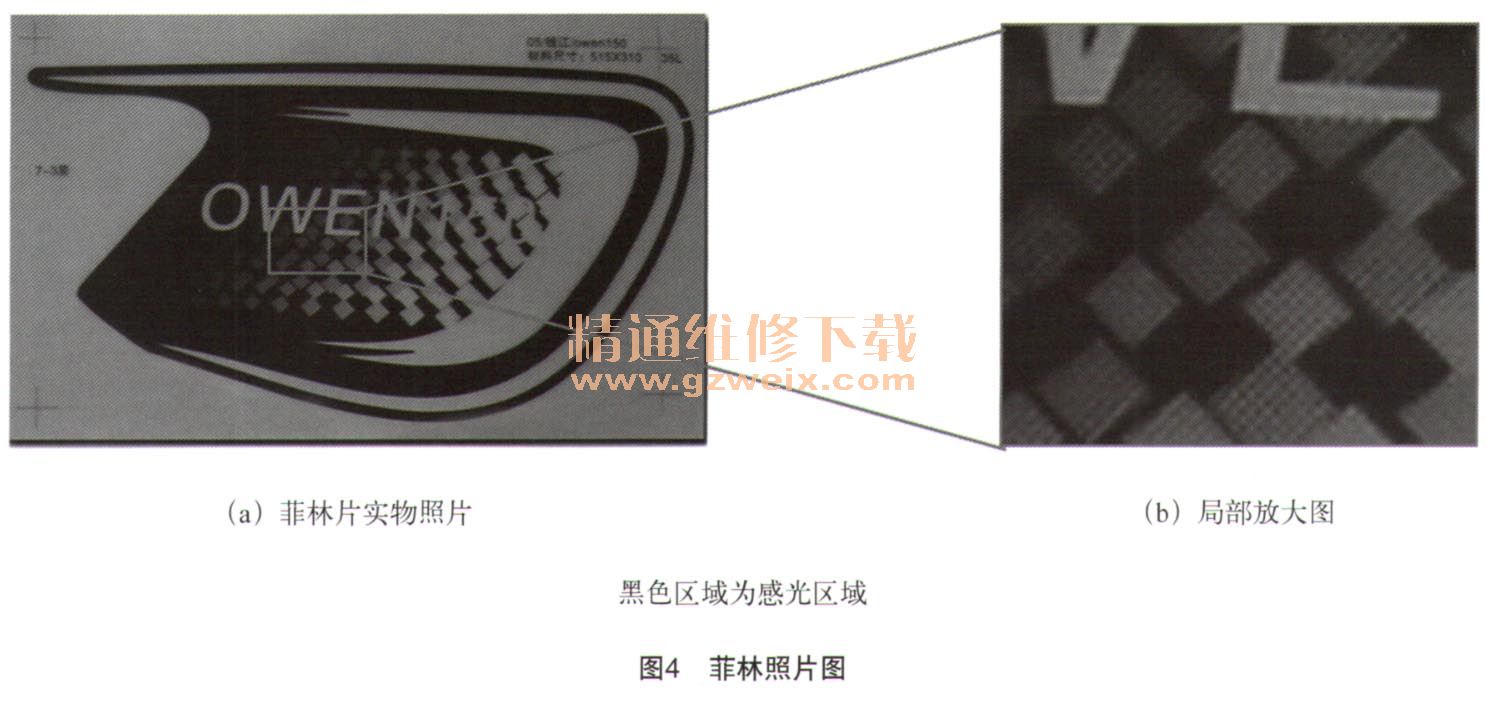

b)制作菲林片:通过出片机,将第1步集中制作好的分层文件利用感光材料曝光原理,在感光菲林片上显影,制作相应个数的菲林片,原理同照相机胶卷的曝光与显影,图4为菲林照片图,每个菲林片都经过显影、定影、清水浸泡,纯色的区域曝光。

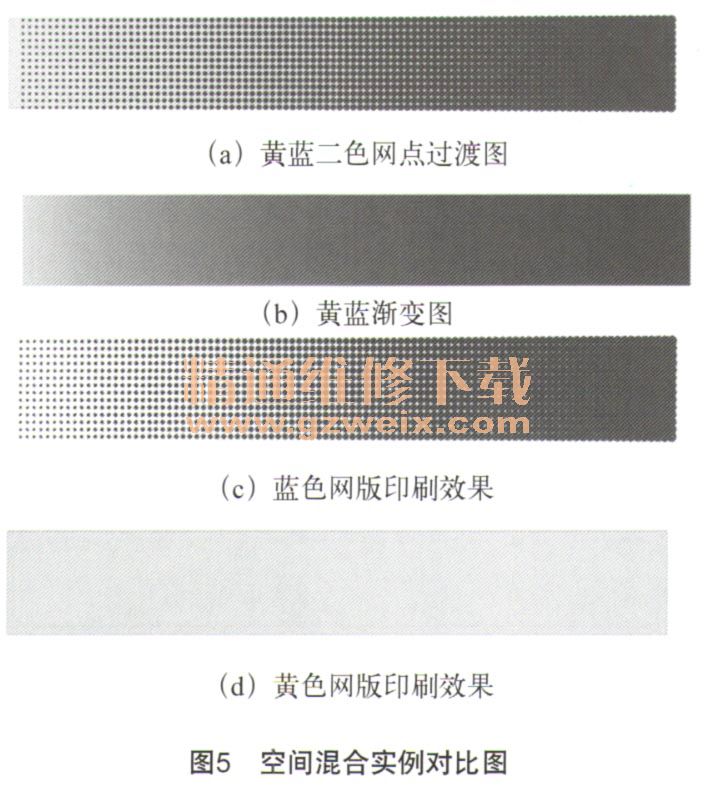

过渡区域根据色彩空间混合原理,通过出片机制作网点过渡,网点的形状一般为圆形,也有菱形或其他形状;浅色层按整个区域曝光,深色层按过渡网点曝光处理;空间混合是将一些不同色彩的细小点作用和在一起,在相隔一定的空间距离观察时,眼睛很难将它们独立分辨出来,混合成一种新的色彩效果,改变混合色比例,可达到用少量色彩得到多种配色的效果,如图5所示。

图5 (a)为黄蓝二色网点过渡效果,只有2种颜色,但通过2种颜色所占面积、大小的变化,可以呈现如图5 (b)所示的黄蓝渐变效果;图5 (c)为实际蓝色网版印刷效果,图5 (d)为实际黄色网版印刷效果。生产时先用图5 (d)所示网版印刷黄色,再用图(c)所示网版印刷蓝色,就出现图5 (a)所示效果。

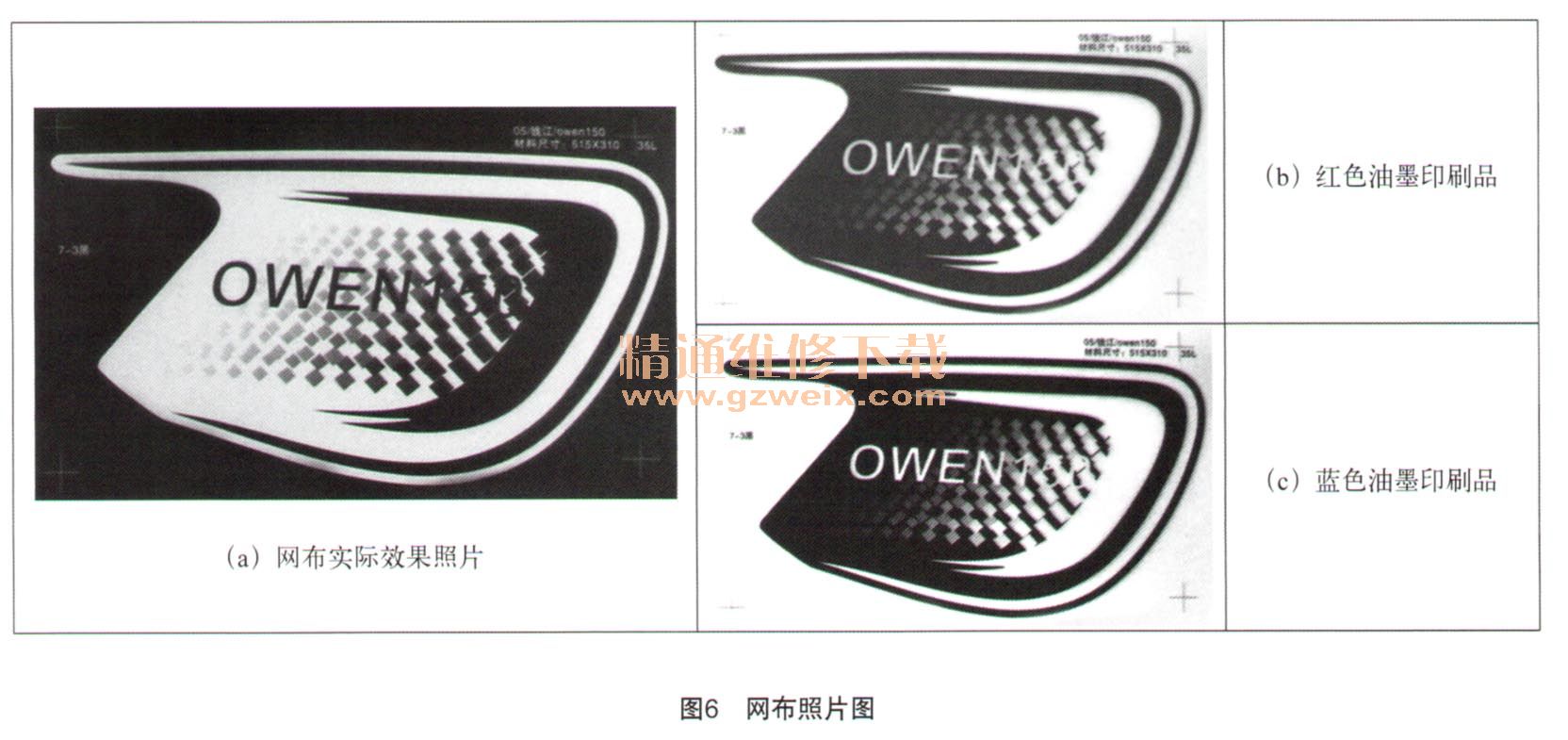

c)晒网布、架板:将上步“b)”做好的菲林片图形转移到网布上,网布一般固定在木制的方框内,主要是方便上机印刷。在固定好的网布上均匀涂上一层感光胶,将制作好的菲林片与网布重叠固定,在晒版机内,光源发出的紫外光通过菲林片感光区域将网布上相应位置的感光胶变质去除,而其他位置上的感光胶不变,这样,就将菲林片上的图案转移到网布上了。网布上去除感光胶部分油墨可以通过,而还有感光胶的区域油墨不能透过,利用的就是这一特性。图6为网布实际效果照片,其中高亮部分的感光胶通过紫外光去除,油墨可以透过,黑暗部分油墨不能通过。用不同颜色油墨印刷,呈现不同效果。

d)调制油墨、上机印刷:将晒好的网布固定在印刷机上,调制油墨可以与晒网布同时进行,根据分层文件调制相应颜色的油墨。将调好的油墨放置干网布上,印刷基材固定在工作台上,通过网布上方的刮刀往复运动,将油墨从晒好的网布上渗透到基材上。取出基材,换另一块基材,重复印刷动作,可印制相应数量的产品;待前一套色干透后再印刷下一套色彩,可将贴花放入烘房烘干处理,温度为60℃,时间5~6 h。基材定位根据网布上的十字标记,只要保证每一套色印刷时十字号能够完全重合,就能保证多次叠加印刷的色彩符合要求,制作合格的产品;最后,再根据设计的涂装工艺进行表面处理,外贴产品在表面罩一层UV光油,内贴产品根据需要,可在表面罩一层425#光油。为粘贴需要,可在表面再覆一层定位膜,起粘贴定位和保护贴花表面作用。图7为贴花产品半成品实物照片,十字号完全重合,贴花为合格产品。

e)制作刀版、冲压成品、打包装箱:根据上步“a)”中的刀版线文件,在木板上开1个相应大小的刀片槽,将弯折好的刀片插入槽中,固定在压切机上,如图8所示。半成品的贴花放在工作台上,通过调节刀片的深度或机床本身的结构,可压切半模或全模。压切好的成品经检验、打标、封装就可以出厂了。

1.4贴花的检验

需要检验贴花外观、耐候性、耐热性、耐水性、耐腐蚀性(汽油、机油)、粘着力、剥离力、耐磨损性及持久力等相关数据,每项都有相关的试验方法和数据要求。

贴花外观:产品油膜厚度均匀,不得有折断、伤痕、划痕、印刷不均、灰粒、气泡、褶皱、斑纹、色差及边缘缺口、缺角、毛边等缺陷;产品与图纸或样品相比无明显色差和尺寸误差。

耐候性:产品经空冷式氮弧灯耐候仪500 h试验后,油墨无变色、表面退色、粉化、起层、脱落、龟裂、起泡、褶皱、斑纹和卷角等现象出现;经500 h试验后,样品允许有轻微失光和轻微变色,失光率<16%,失光<2级,变色<2级。

耐热性:1)用于塑料基件的产品,在烘箱内加热到80℃、保温100 h后取出,油墨无变色、表面褪色、起层、脱落、龟裂、起泡、卷角、褶皱和斑纹等现象出现;加热收缩率为+1%~-5%,粘接力符合“粘着力要求”。2)用于金属基件的产品,在烘箱内加热到130℃、保温0.5 h后取出,油墨无变色、表面褪色、起层、脱落、龟裂、起泡、卷角、褶皱和斑纹等现象出现;加热收缩率为+1%~-5%,粘接力符合“粘着力要求”。

耐水性:产品浸在40℃温水中240 h,表面无明显变化,无褪色、起层、脱落、龟裂。起泡、卷角、褶皱和斑纹等现象出现。

耐腐蚀性:产品浸在常温93#汽油中15 min共2个循环和常温20#机油中7h,表面无明显变化,无褪色、起层、脱落、龟裂、起泡、卷角、褶皱和斑纹等现象出现。

粘接力:25×25 mm试样在(23+2)℃室温下,粘接力应大于20 N。

剥离力:宽度25 mm试样在(23+2)℃室温下,剥离力应大于12 N。

耐磨损性:用5#金相砂纸在5N压力下来回摩擦10次,产品表面不变色。

耐酸性:产品浸在0.1%硫酸溶液中7h,表面无明显变化,无褪色、起层、脱落、龟裂、起泡、卷角、褶皱和斑纹等现象出现。

持粘力:25×25 mm试样在(23+2)℃室温下,挂10N祛码悬挂时间大于8 h。

2 贴花涂装工艺

2.1油漆

涂装所用油漆为单组分油漆和双组分油漆,双组分油漆含固化剂,烘干温度在70℃左右,适合不耐高温的塑料件;单组分油漆不含固化剂,需高温烘干,温度在120℃以上,主要用于金属件。双组份油漆的干燥程序是通过与硬化剂混合后产生化学作用达成的,当漆层全干燥后,任何修补漆料内的溶剂或稀释剂都不会将它溶解,无论从表面的光泽或漆层的内部结构,抗紫外光和抗天气的性能等,双组份油漆与原厂新车的油漆极为相似。

摩托车油漆一般为烘烤漆,在车间里,车架、车身焊接完成,下一道工序就是上漆。一般来说,首先是底漆,烘干底漆后送入无尘车间,用静电喷漆工艺喷上面漆,再用130℃左右的温度烘干,有的还会再上一层清漆。面漆是涂装中最终的涂层,具有装饰和保护功能,如颜色、光泽、质感等,还需有面对恶劣环境的抵抗性。一般面漆有普通漆、金属漆和珠光漆,普通漆的主要成分为树脂、颜料和添加剂;金属漆添加了铝粉,所以完成后看上去亮;珠光漆是加入云母粒,产生斑斓的效果;如果金属漆加上清漆层,工件涂装表面看上去就很耀眼。中涂漆是介于底漆和面漆之间的一道漆,主要作用是提高面漆与底漆之间的附着力、有助于提高遮盖力和整个涂层的丰满度。底漆一般作用是促进面漆的附着力,阻止涂料过多地渗透到基材里面影响附着力。

目前,面漆以短油醇酸氨基、丙烯酸氨基和聚醋氨基为主。短油醇酸氨基漆综合性能较好,价格不高;丙烯酸树脂多用于金属闪光漆,尤其适于罩光用;聚醋氨基漆具备丙烯酸烘漆的耐候性、保色、保光性好的优点,目.丰满度较丙烯酸烘漆优良,最突出的特点是漆膜不仅硬度高,可达到0.7(摆杆硬度),而且耐冲击性和柔韧性也很好,聚醋氨基闪光底漆与丙烯酸罩光漆配套的金属闪光漆体系,有较强的立体感,欧洲高端轿车涂装多采用这种配套。

聚醋氨基漆的不足是施工性能欠佳,由于分子结构极性较大,内聚力较强、表面张力高、漆膜对金属润湿性差,容易出现缩孔、缩边等弊病。近年来,由于新原料的采用,对聚醋氨基的改性方面取得了很大的进展。

2.2罩光方式

贴花粘贴后需不需要在表面再喷一层清漆(罩光),涂装工艺分为(贴花)内贴和外贴。若贴花本身已罩好光(一般是印一层UV光油),则贴花是直接粘贴在已喷好清漆的覆盖件表面,这就是外贴;若贴花粘贴在只喷好面漆的覆盖件上,然后再喷清漆并烘干,这样贴花就能很好地固定在清漆内,此种工艺就是内贴。内贴的效果比外贴好,但成本比外贴高。

贴花内贴时,从已经喷好面漆的工件到完成整套工序,需经历以下流程:表面清理、贴花粘贴、表面清理、喷罩光清漆、烘干;而贴花外贴时,只需以下工序:喷罩光清漆、烘干、表面清理、贴花粘贴。对于生产工序而言差别不是太大,但就返修品而言,外贴工艺有较大优势,工序简单,成本低廉,内贴产品反修时工序为:撕掉原贴花、打磨罩光漆、表面清理、粘贴贴花、表面清理、喷罩光清漆、烘干;外贴产品反修工艺则简单很多:撕掉原贴花、表面清理、粘贴贴花。

2.3贴花粘贴方式

贴花粘贴为人工粘贴,根据设计人员的贴花位置图,粘贴在独立的覆盖件匕具体操作时,将贴花一头从背衬纸剥离,定位在指定位置,用特制的刮子或其他合适的工具,将贴花从一端持续挤压到另一端,同时,将背衬纸完全剥离,使贴花完全粘贴在工件表面上;再次重复操作贴花的边缘,使贴花与所贴工件间未粘贴牢固的点能结合好;贴花表面如有转贴膜或保护膜,需从贴花末端沿平面撕掉转贴膜;如果检查时发现贴花与所贴部件之间出现气泡,要用特制的针笔刺破气泡,用刮子把气泡推出来。