摘要:Q420钢制摩托车车架在弯管过程中出现批量开裂及折断现象,为了改善该批材料的冷变形成型性能,进行了相应的工艺性试验,结果表明,开裂的管子原材料为冷拉状态,强度高、塑性较低,从而在弯曲变形时发生开裂及折断。将此批材朴在595 ~600℃下退火1~2 h ,基本能达到图纸规定的力学性能要求,从而消除了弯管时的开裂及折断现象。

某款摩托车车架由Q420钢管弯制而成,在生产车架弯管过程中,发生成批的开裂及折断现象,要求分析故障原因并提出改进措施。为此,笔者对该批材料进行了理化检查,并根据检查结果进行了一系列的工艺性试验。

图纸规定钢管的力学性能需达到如下要求:抗拉强度(Rm) ≥580 MPa,屈服强度(Rp0.2)420~460MPa,伸长率(A) ≥ 26%。

检查、试验中所用的主要仪器设备有Axiovert 40MAT金相显微镜、CHT 4205液压万能试验机、FSQ直读光谱仪和SX3-10-12试验箱式炉等。

1 原材料检查及分析

1.1理化检验

化学成分分析:经光谱分析,该批材料的化学成分如表1所示,主要元素基本符合GB/T 1591-2008《低合金高强度结构钢》标准中对Q420钢的要求。

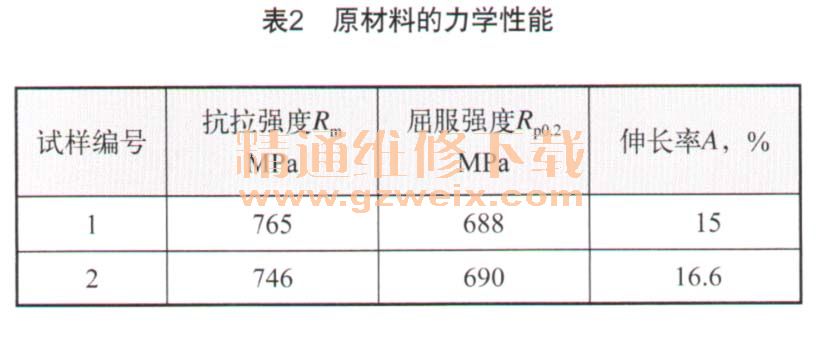

力学性能试验:在原材料管材上,用线切割的方法制取圆管弧形拉伸试样,在液压万能试验机上进行拉伸试验,结果如表2所示。可见,与规定的力学性能要求相比,该批材料的抗拉强度及屈服强度较高,而伸长率偏低,说明塑性较差。

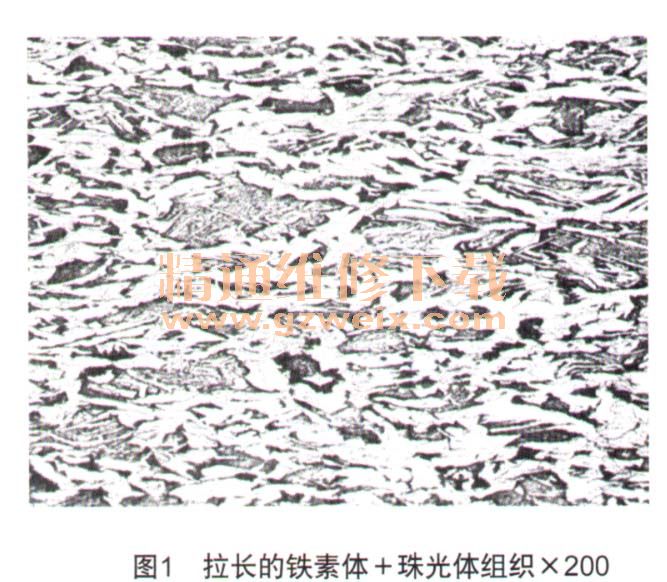

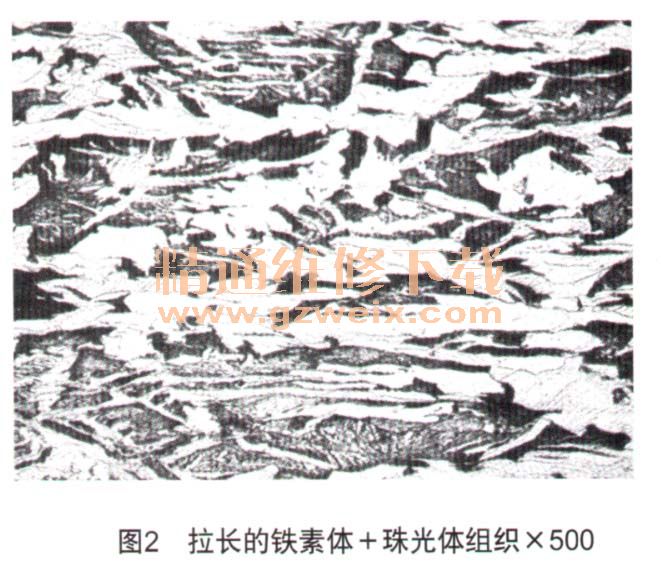

金相检查:在原材料上沿管子纵向截取并磨制金相试样,金相组织为拉长的铁素体+珠光体如图1、图2所示,说明原材料为冷拉状态。

1.2结果分析

塑性变形尤其是冷变形,对金属的主要影响是造成加工硬化,即随着变形度的增加、强度和硬度的提高,塑性和韧性下降;同时,由于金属各部分变形的不均匀性还会产生内应力。

金属经塑性变形后,晶内先出现滑移带,晶粒外形发生变化,沿着变形的方向伸长,随着滑移带的逐渐增多,晶粒逐渐“碎化”成亚晶粒。当塑性变形量很大时,由于变形时晶体的转动和旋转,使各晶粒的某一晶相都不同程度地转到与外力相近的方向,这样,使原来位向各不相同的各个晶粒取得接近于一致的位向,即形成所谓择优取向,这种组织称为形变织构。

滑移变形是通过位错在滑移面上的移动来实现的,晶体中存在着各种阻碍位错移动的障碍物,如晶界(包括亚晶界)、第2相颗粒、因位错互相交截而产生的不容易移动的位错节点,以及其他晶体缺陷等,移动的位错可能在障碍物前被阻,并使随后移动来的位错在障碍物前积累起来,造成位错集聚,使晶体中位错密度不断增加,亚晶界也就是位错集中的地带,集聚着大量的位错。大量位错的集聚对于位错的进一步移动造成较大的障碍,因而使滑移变形较难继续进行,造成加工硬化。

可以利用加工硬化来提高金属材料的强度、硬度和耐磨性,特别是对那些不能用热处理方法来强化的材料显得更为重要,但加工硬化会给金属的进一步加工变形带来困难,使材料在冷加工时动力消耗增大。

从以上检查、分析可见,尽管该批钢管的成分基本符合Q420要求,但原材料为冷拉状态,强度较高而伸长率较低,因此,塑性较差,在弯管时,变形较大的部位就容易产生开裂和折断现象。

2 工艺性试验

2.1试验原理及方法

金属材料在塑性变形时会发生加工硬化,强度、硬度升高而塑性降低,为了恢复塑性,一般要经过退火处理。随着加热温度的升高,其组织和性能的变化可经过以下3个阶段:回复一再结晶一晶粒长大。当加热温度不太高时(低于最低再结晶温度),将产生回复现象,其冷变形的显微组织无明显变化,强度、硬度和塑性也变化不大,内应力基本消除;当加热温度在再结晶温度以上时,将发生再结晶转变,变形的晶粒重新等轴化,强度、硬度剧烈降低,塑性显著升高,基本能恢复到变形前的数值;当温度继续升高或延长加热时间,晶粒会继续长大,力学性能也会有所下降。

为了能达到或基本达到图纸规定的综合力学性能要求,笔者用该批冷拉钢材制备了1组拉伸试样,分别在550℃, 580℃, 600℃, 680℃时保温1h后出炉空冷,待冷却至室温后进行拉伸试验,拉断后,在拉伸试样的夹头处沿纵向截取并磨制金相试样,从而得到试件在经过不同工艺处理后的力学性能及金相组织的变化情况。

2.2试验结果

力学性能:试件经过不同工艺处理后的力学性能如表3所示。