看到这个题头,许多维修人员可能会有所同感,部分摩托车行驶数万km后相继出现了不同程度的窜机油或机油消耗偏大现象。在分解发动机,更换成套活塞、活塞环及气缸复装后,行驶仅千km,有的甚至只有几百km又发生了窜机油现象,令人感到困惑。为此,本文就拆机维修后窜机油的原因及预防措施,展开探讨,供大家维修时参考。

1 故障子原因分析

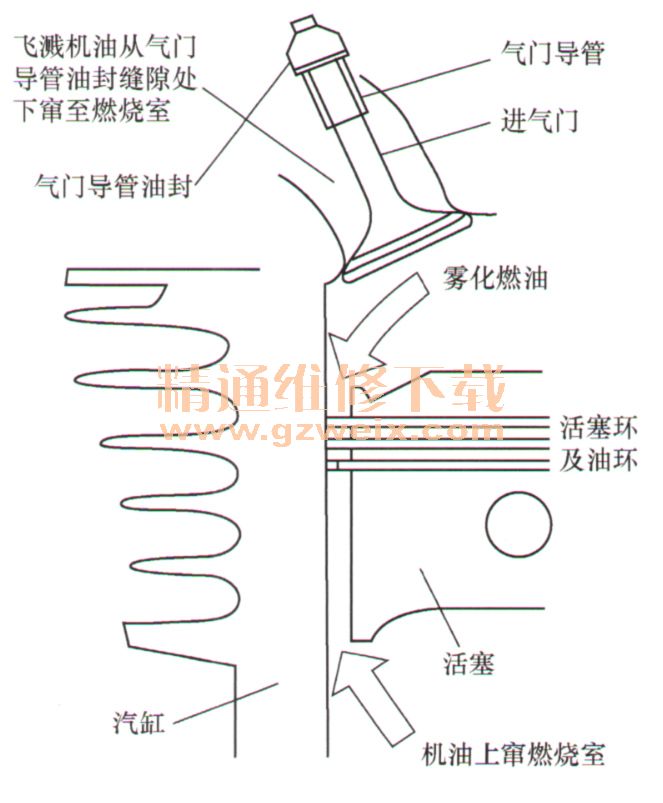

众所周知,窜机油分“上窜”和“下窜”两种。上窜,是指曲轴箱内的机油通过气缸与活塞及环的缝隙在进气冲程时,吸窜到燃烧室;下窜,是指机油通过气门与气门导管(含导管油封)之间的微小间隙下窜至燃烧室,这两种窜机油的后果,都会形成烧机油、排气冒蓝烟故障。那么,是什么原因造成部分发动机在更换成套活塞、环及气缸后运行时间不长,又发生窜机油的故障呢?下面我们来作仔细的分析。

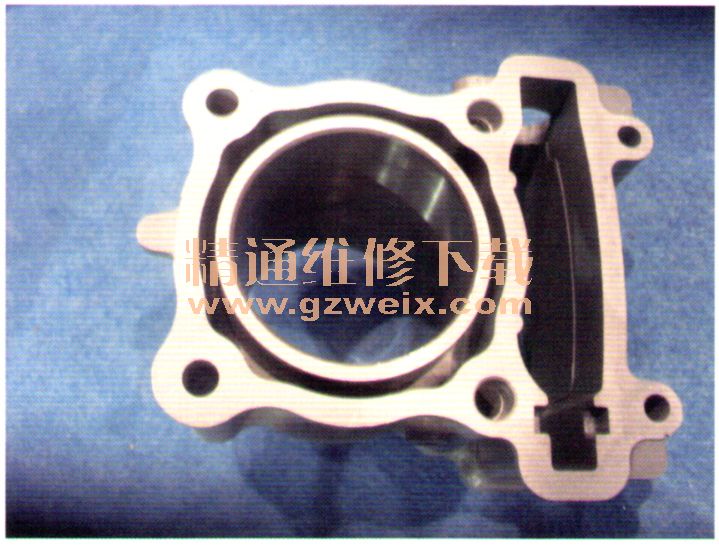

第一是气缸:由于气缸体表面经常与高温高压燃气相接触,且又有活塞在其中作高速运动,需承受侧压力,气缸壁与活塞环、活塞裙部之间的反复摩擦,加上润滑条件又差。所以,气缸体必须具备耐高温、耐高压、耐腐蚀等性能,故气缸常用合金铸铁缸体、铝合金缸体加镶合金铸铁缸套等材料制造。从技术角度上讲,气缸最重要的技术参数是气缸的圆柱度(圆柱度是圆柱体各项形状误差的综合指标,符号为“/○/”)。气缸制造时,其圆柱度应≤0.005mm。但从部分配件测量的结果来看,气缸/○/能够达到0.01~0.02mm就属于最好的了,部分气缸/○/只有0.03~0.04mm,次的就相差较远了。再加上不规范操作,造成气缸装配后,缸筒不同程度的变形,影响了气缸与活塞及环的密封,缩短了使用寿命。

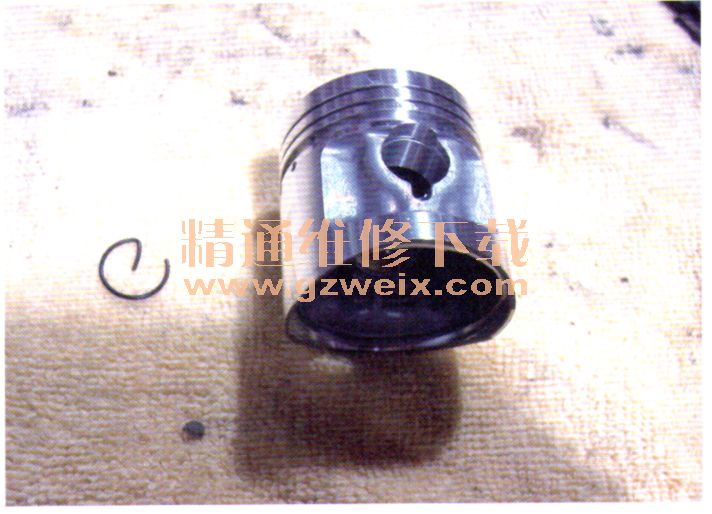

第二是活塞:大家知道,活塞是将燃料爆发力向外传递的第一个零件,它首当其冲地承受着燃烧室内高温高压的强烈冲击。故活塞通常采用密度小、导热性好的共晶高硅铝合金铸造。目前摩配市场上部分活塞制造质量较差,主要问题是活塞裙部型线制造不合格、铸件致密度小,散热性能差,活塞易热变形,且部分维修工装配时忽视测量气缸与活塞的配合间隙,间隙过小极易拉缸或损坏活塞,间隙过大则易使活塞在气缸内摆动过大而产生敲缸声响。

第三是活塞环:活塞环是在高温、高压条件下,惟一做轴向运动、径向运动和旋转运动的零件。国家标准中对活塞环提出了很高的技术要求,其中耐磨性和弹性是衡量活塞环材料最重要的性能。活塞环一般采用球墨铸铁或合金铸铁材料制造。部分维修人员在选择活塞环时随意性较大,只要价格便宜、缸径排量相同拿来就用。殊不知,活塞环的耐磨性和弹性(即弹力)是活塞环使用寿命最关键的性能。环的弹力过大,容易磨损气缸,使用寿命缩短;弹力过小,环与气缸壁面的贴合度差,发动机进气行程时,易使曲轴箱内的机油上窜。再加上部分维修忽视测量环与活塞环槽的侧隙,其侧隙超差过大,使活塞环 “泵”油功能增强。此外,部分维修工在更换油环组件时,不同厂家的衬环与片环混装,使弹力失不足而导致窜油。

第四是气门:气门是发动机进、排气道中的控制元件。进气门材料通常由采用合金钢(4Cr10Si2Mo)、排气门则采用镍铬钢 (3 Cr20Ni 11Mo2PB)或耐热钢制造。有的气门还在工作面上堆焊一层司太立合金层,以提高气门的耐久性。

第五是气门导管:对气门上下运动起导向的是气门导管,它是气门一个重要的散热通道。气门在导管中运动是依靠配气机构飞溅的油雾来进行润滑的,润滑冷却条件较差,极易磨损。气门导管一般由灰铸铁、球墨铸铁或铁基粉末冶金材料制造。由于粉末冶金具有自润滑功能,故现代摩托车发动机的气门均采用粉末冶金制造烧结而成。

第六是气门导管油封:气门杆在气门导管内上下运动,导管孔与气门杆的间隙要适中,且要保持密封状态,故在气门导管上口设置了油封。气门导管油封一般采用耐高温的氟橡胶材料制作 (或优质丁睛橡胶)。