一辆行驶里程超31万km,搭载韩国现代G4JS 2.4L双顶置凸轮16气门电控汽油发动机和五速手动变速器的2004年江淮瑞风HFC6470A商务车。

故障现象:该车因摘挡后(空挡)滑行时发动机转速高而进厂报修。据驾驶人反映,该车前几天刚从二手车市场买来的,在行驶过程中发现空挡滑行时发动机转速高(大约1500r/min),必须等车完全停下来后发动机转速才能慢慢恢复至正常怠速转速(约900r/min )。怀疑节气门阀体过脏而引起的,已在某快修店清洗过节气门阀体,但故障现象并没有得到解决。

故障诊断:影响到电控汽油发动机空挡滑行时发动机转速高的可能因素有:油门拉线回位不畅,节气门位置传感器(TPS)及其线路故障,节气门阀体关闭不严或卡滞,怠速控制阀(ISC)及其线路故障,进气系统有漏气现象,发动机ECU故障,发动机冷却液温度偏低等。特别提醒:对于韩系G4JS 2.4L电控汽油发动机冷却液温度低于68℃,会出现此类故障现象。

接车后对故障现象进行验证,打开点火开关至ON挡,仪表内发动机故障灯大约点亮3s后能够自动熄灭,说明发动机ECU自检正常,待发动机启动着车后故障灯也不报警,在发动机启动着车瞬间高怠速正常(约1200r/min),然后慢慢恢复至900r/min。通过反复验证,发动机缓慢加速与急加速都很顺畅,但观察组合仪表内的水温表(即冷却液温度表)指针一直指示偏低(在C区域附近),说明发动机一直处于低温下运行。

此时,用手触摸发动机散热器上下水管,感觉也不是太烫。为了验证冷却液温度的真实数据,需读取发动机数据流才能得知。本着科学诊断、诚信修车的服务理念,借助诊断仪对发动机系统进行了检测。读取故障码,无故障码;读取发动机怠速时数据流,各项数据分别为:前氧传感器B1:156mV,空气流量传感器:289mV,进气温度传感器:3 4℃,节气门位置传感器:312mV,蓄电池电压:13.9V,发动信号:关,冷却液温度:66~68℃之问徘徊,发动机转速929.9r/min, 车速:0,动力转向开关:关,空调开关:关,变速器挡位开关:P/N,发动机负载:29.4%,喷射持续时间:2.9-3.6ms之间变动,点火正时:BTDC4.5°~9.5°,ISC占空比:47.2%,空调压缩机继电器:关,空燃比/闭环:闭环,长期燃油:12.9%,短期燃油:-3.8%。

在确认该车冷却液温度偏低的情况下,首先怀疑的就是该车发动机冷却系统可能没有安装节温器,发动机冷却系统始终处于大循环状态运行,故发动机冷却液温度一直比较偏低,所以发动机也一直处于暖机状态下运行(根据数据流可以看出发动机怠速转速高于正常怠速转速,该款发动机标准(目标)怠速为:749.9r/min)。

于是,先拆下位于发电机上侧的节温器座处的水管进行检查验证,发现该车发动机果真没有安装节温器。经与客户商量同意,先安装一新的节温器装车试验,经试验10min后,发动机冷却液温度已恢复至正常工作温度(约90℃),发动机怠速转速也恢复至正常怠速转速,约750r/min。

接着,对该车进行路试,在路试过程中发现故障现象依然存在(空挡滑行时,发动机转速还是高,约1500r/min ),而发动机原地急加速或缓慢加速,松开加速踏板,发动机转速虽然能够降至正常怠速,但感觉反应速度还是比较缓慢。为何发动机冷却液温度正常,怠速运行也比较平稳,而空挡滑行时发动机转速下不来呢?怀疑节气门阀体或其线路存在问题,决定对节气门阀体及其线路展开相应检查。

因该车节气门阀体在某快修店才清洗过没几天,是否没有安装到位或存在密封问题?故对节气门阀体拆下检查,拆下后发现,节气门阀体与进气歧管之间没有密封垫(用灰胶涂了一层作为密封),怠速控制阀与节气门阀体(旁通气道)之间也没有密封垫,也是通过灰胶作为密封。通过对节气门阀体仔细观察与经验判断,节气门阀板基本能够关严,应不存在关闭不严(漏气)现象。

用数字式万用表对节气门位置传感器与怠速控制阀电阻值进行测量,其电阻值均正常。节气门位置传感器(TPS ) A~B之间电阻值约为0.56kΩ , A~C端子之间电阻值约为2.97kΩ;怠速控制阀(ISC )A~C端子之间电阻值约为33.5Ω ,A~B端子之间电阻值约为16.5Ω,B~C端子之间电阻值约为17.8Ω。

接着打开点火开关至ON挡,对节气门位置传感器( TPS)与怠速控制阀(Isc)的3P连接器供电线路分别进行了测量,其中节气门位置传感器3P连接器1号端子为供电电源,其电压约4.96V(正常),3号端子为信号线,对地电压4.56V左右(正常),2号端子经ECU内部搭铁;怠速控制阀( ISC ) 3P连接器AΩB端子之间电压约7.7V,其电压数值处于不断跳变状态(非正常),BΩC端子之间电压约8.1V,其电压数值也在不断跳变(非正常)。

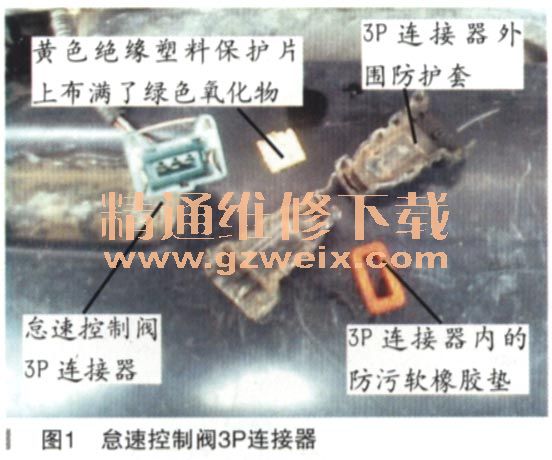

通过上述相关线路测量得知,该车怠速控制阀(ISC)线路供电电源电压与正常所测电压有时差异,怀疑是因为连接器内端子受潮短路而引起的,于是将连接器内的绝缘塑料保护片及防污橡胶软垫轻轻取出,发现绝缘保护塑料一片上有氧化物(绿色),并且连接器内及端子均处于潮湿状态。怠速控制阀3P连接器如图1所示。

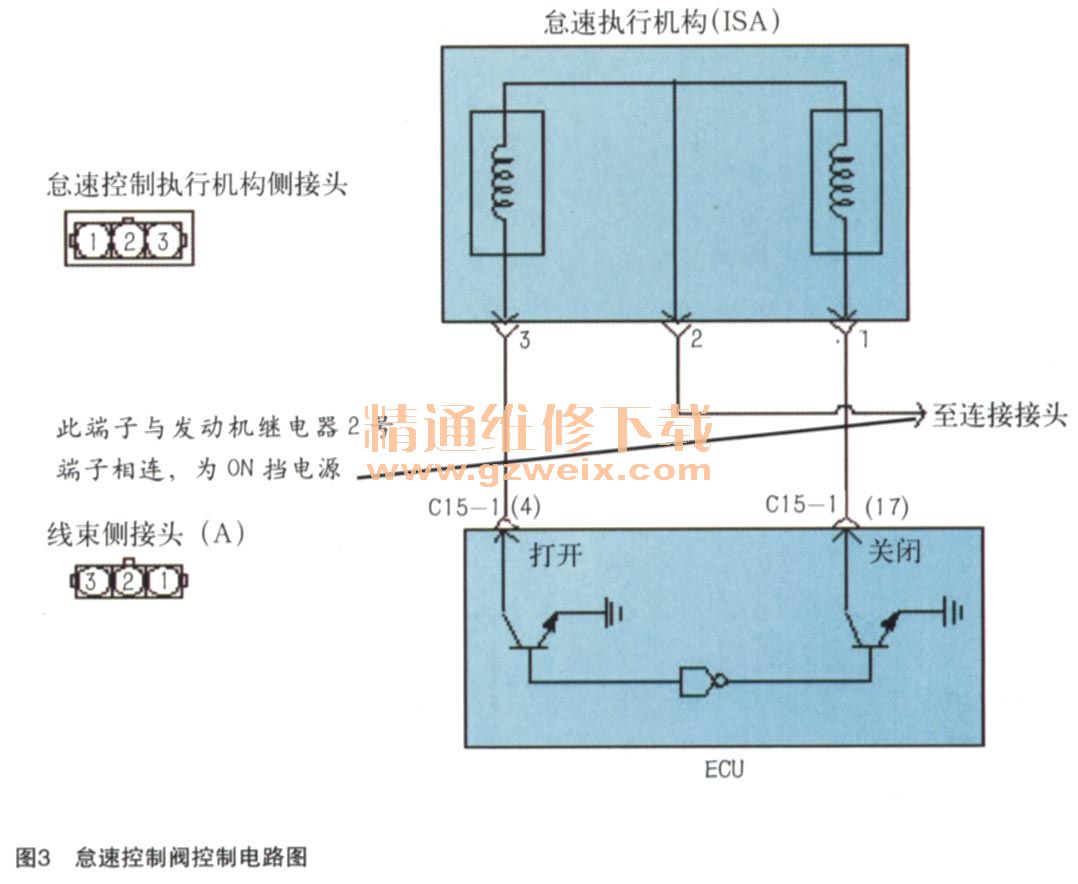

当怠速控制阀连接器内部及其端子受潮后均会导致怠速控制阀线路短路,引起怠速控制阀供电线路电压的异常变化,从而引起怠速控制阀工作的紊乱,最终导致发动机怠速控制不稳定。另外,通过观察,发现怠速控制阀B端子表面也粘上了很多绿色氧化物,如图2所示,怠速控制阀控制电路如图3所示。

根据图3可以看出,怠速控制阀为双线圈型,即有两个线圈,这两个线圈由发动机ECU中分开的驱动级电路驱动。根据脉冲负载因素,2个线圈的电磁力平衡将导致电机的不同角度。为与节气门平行,安排了一个旁通软管路,怠速执行机构装在其中。通过测量验证,正常情况下G4JS双顶置凸轮16气门电控汽油发动机怠速控制阀(ISC )3P连接器在点火开关打开至ON挡状态(发动机不启动)时,其怠速控制阀3P连接器供电电源分别为:A~B端子之间参考电源电压应在12.3V左右(属正常),B~C端子之间参考电源电压也应在12.3V左右(属正常)。

故障排除:将受潮的怠速控制阀3P连接器用电吹风进行相应加热处理(烘干),经烘干处理后其3P连接器端子之间相互电压仍不能恢复至正常参考电源电压(12.3V左右),只有10.2V左右。虽经路试,故障现象仍没有好转;怀疑发动机ECU可能存在问题,用相同型号的发动机ECU装车试验,故障依旧。

最终在客户的同意下更换了发动机电控线束,怠速控制阀3P连接器供电参考电源恢复正常(约12.3V ),经反复对该车路试,故障现象彻底消失。再次读取发动机怠速时的数据流,各项数据恢复正常,分别为:前氧传感器B1:0~900mv(之间变化不停),空气流量传感器:263~273mV之间变化,进气温度传感器:42℃左右,节气门位置传感器:273mV,蓄电池电压:13.9V,发动信号:关,冷却液温度:在92~97℃之间,发动机转速749.9r/min;车速:0,动力转向开关:关,空调开关:关,变速器挡位开关:P/N,发动机负载:17.8%~18.7%,喷射持续时间:2.3~2.6ms之间,点火正时:BTDC6.5°,ISC占空比:37.8%;空调压缩机继电器:关,空燃比/闭环:闭环,长期燃油:3.9%,短期燃油:-0.8%。

故障总结:该车故障主要有两个因素所造成,其一是怠速控制阀连接器内部端子受潮、受污,引起端子之间短路,使其供电电源异常跳变和偏低,导致发动机怠速控制紊乱,从而引起故障的产生;其二是发动机系统没有安装节温器,导致发动却液温度始终偏低,发动机一直处于暖机状态下工作,故发动机实际怠速始终高出目标怠速(749.9r/min ) 。建议业内同仁,在对节气门进行清洗时,切忌不要用清洗剂对相关连接器进行清洗,如:怠速控制阀连接器以及节气门位置传感器连接器等,因为用清洗剂清洗后,残余的清洗剂液体残留在连接器内一时得不到挥发,天长日久,便会对连接器内的端子氧化,造成相关电子传感器或执行器在工作中接触不良,影响到发动机的正常工作。

另外,在电控汽油发动机的故障诊断与排除过程中,往往可能需要更换节气门阀体、怠速控制阀或步进电机、发动机ECU以及相关传感器等电子零部件,在更换过相应的电子零部件后很可能会出现发动机怠速游车、怠速高或怠速不稳等症状,但有些车型还需通过专用仪器匹配才能使发动机怠速保持正常运行,如:大众车系帕萨特、桑塔纳等;而有些车型在相应的电子零部件更换后只需要将点火开关反复开关几次(OFF至ON之间),然后启动发动机,发动机着车后,如还会出现怠速游车现象(在长安铃木车系内有这样的现象,特别是更换发动机ECU后),应立即关闭点火钥匙至OFF挡,再重新启动发动机,发动机启动着车后,打开车上所有大功率电器设备开关,然后让发动机缓慢加速以及急加速几次,就完成了所谓的匹配程序,也就是给ECU进行自适应学习。