三、微机控制点火系统的控制过程

上述“微机控制点火系统的控制原理”已经详尽分析了微机控制点火系统的控制过程。下面再以案例方式对此控制过程进行具体化。

【案例4-2】桑塔纳2000GSi、3000轿车发动机点火提前角的实际控制过程

1.有关基本原始参数与换算

1)设曲轴转速2000r/min时的最佳点火提前角为上止点前BTDC30°。

2)发动机的判缸信号在第1缸压缩上止点前BTDC88°产生。

3)

ECU的内部晶体的振动频率为f =6MHz(周期为T =1 /f = 0. 00016ms)。

4)

凸轮轴位置传感器的凸轮和小齿缺口信号均占3°曲轴转角,此转角相应的时间为t3=0. 25 ms。

则1°曲轴转角所对应时间为

t1=t3/3=0. 25/3 ms=0. 083 ms

5)当曲轴旋转1°时所对应的

ECU内部晶体的振动次数(即时钟脉冲信号数)N为

N = t1/T=0.0083/0.00016 =518.75(次/每度曲轴转角)

即当曲轴转过1°,相当于晶体产生518.75个脉冲信号。

2.点火提前角与闭合角控制过程

(1)点火提前角的控制

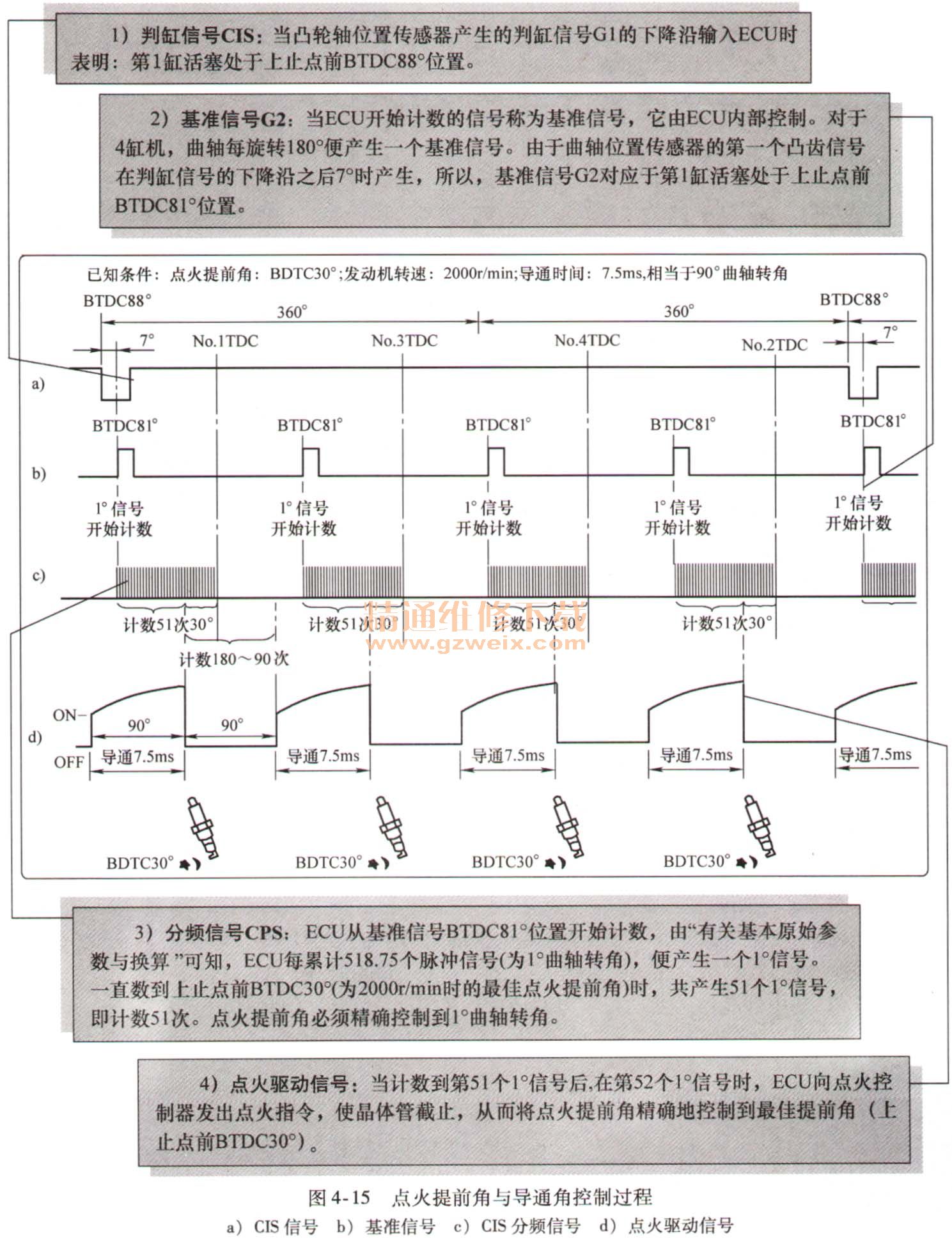

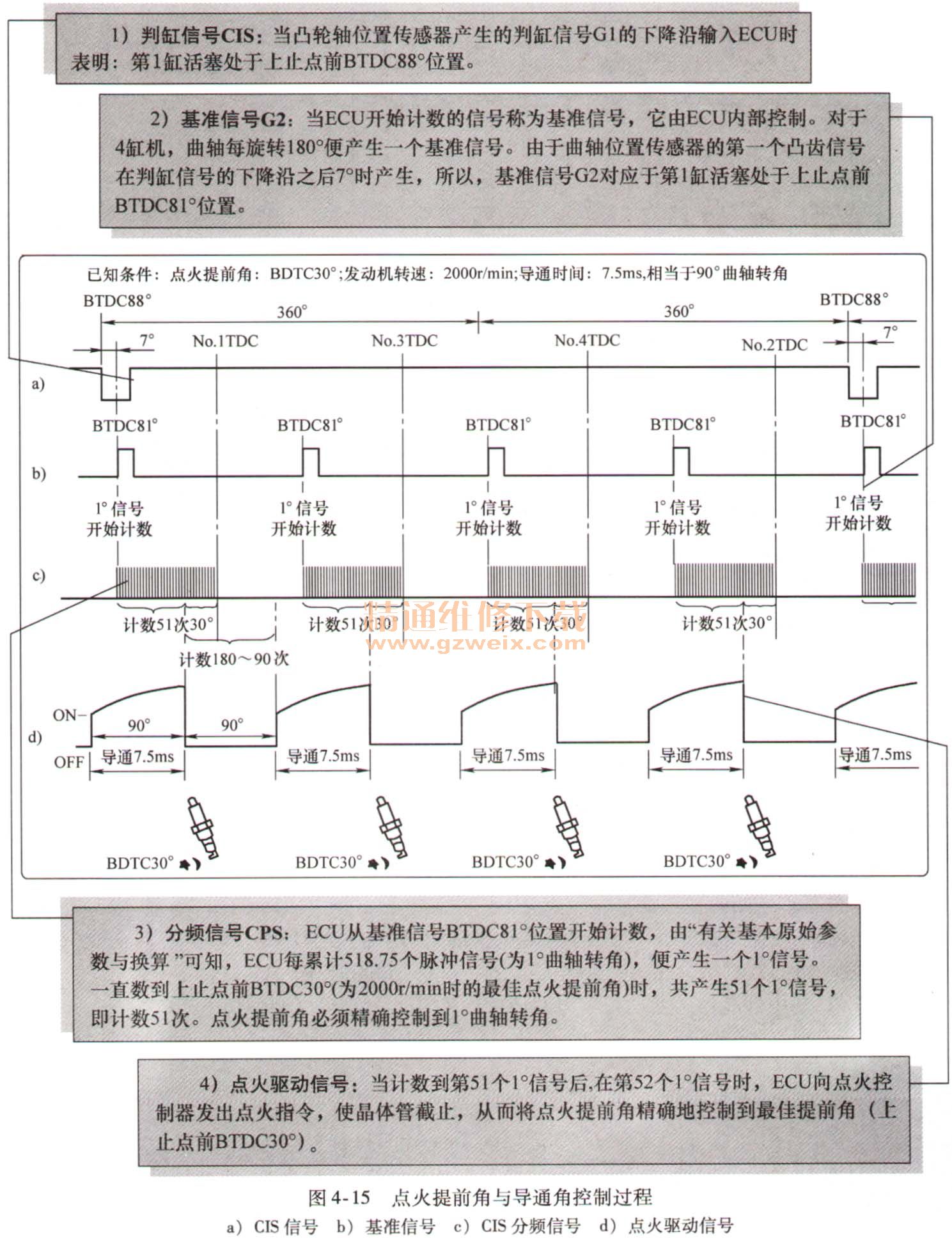

点火提前角与导通角控制过程如图4-15所示。

1)判缸信号CIS:当

凸轮轴位置传感器产生的判缸信号G1的下降沿输入

ECU时表明:第1缸活塞处于上止点前BTDC88°位置。

2)基准信号G2:当

ECU开始计数的信号称为基准信号, 它由

ECU内部控制。对于4缸机,曲轴每旋转180°便产生一个基准信号。由于

曲轴位置传感器的第一个凸齿信号在判缸信号的下降沿之后7°时产生,所以,基准信号G2对应于第1缸活塞处于上止点前BTDC81°位置。

3)分频信号CPS:

ECU从基准信号BTDC81°位置开始计数,由“有关基本原始参数与换算”可知,

ECU每累计518.75个脉冲信号(为1°曲轴转角),便产生一个1°信号。一直数到上止点前BTDC30°(为2000r/min时的最佳点火提前角)时,共产生51个1°信号,即计数51次。点火提前角必须精确控制到1°曲轴转角。

4)点火驱动信号:当计数到第51个1°信号后,在第52个1°信号时,

ECU向点火控制器发出点火指令,使晶体管截止,从而将点火提前角精确地控制到最佳提前角(上止点前BTDC30°)。

(2)点火闭合角θ的控制

1)点火闭合角θ:是指点火线圈初级电路的功率晶体管的导通期间发动机曲轴所转过的角度,又称导通角。影响初级绕组通过电流大小的主要因素有

蓄电池电压和发动机转速。

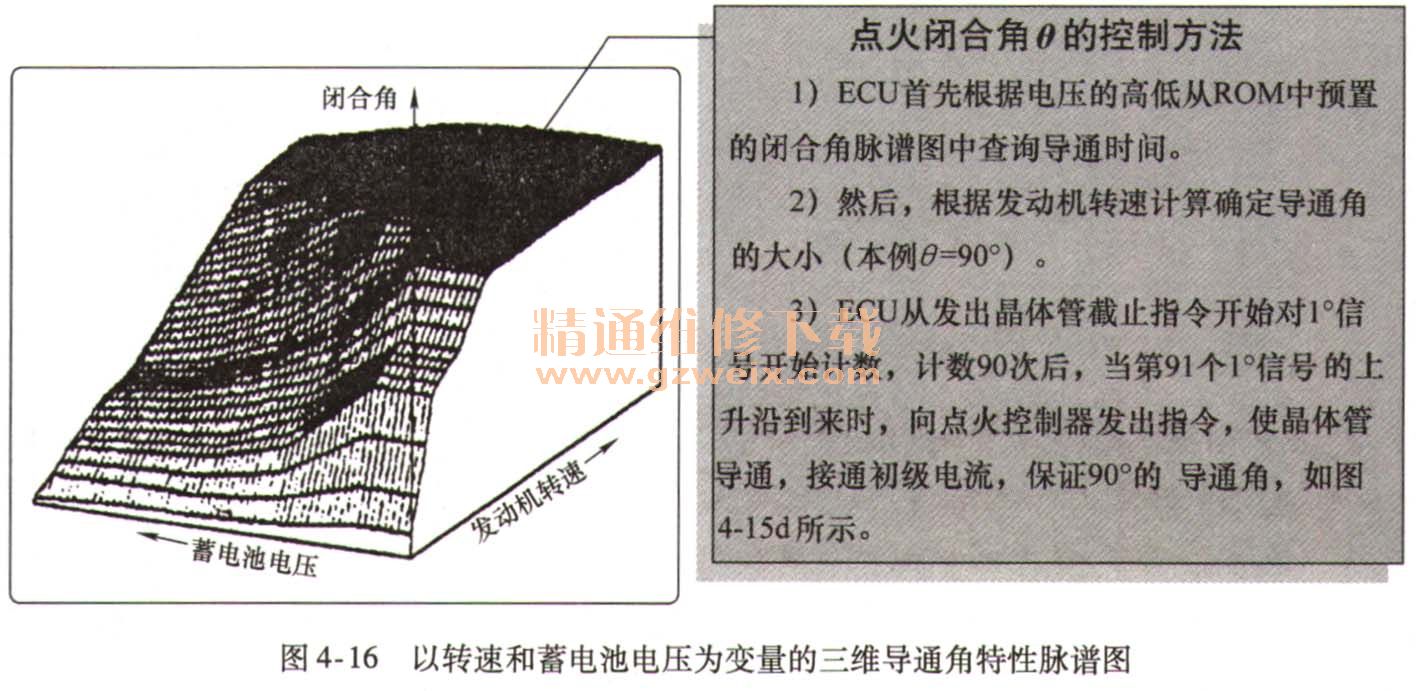

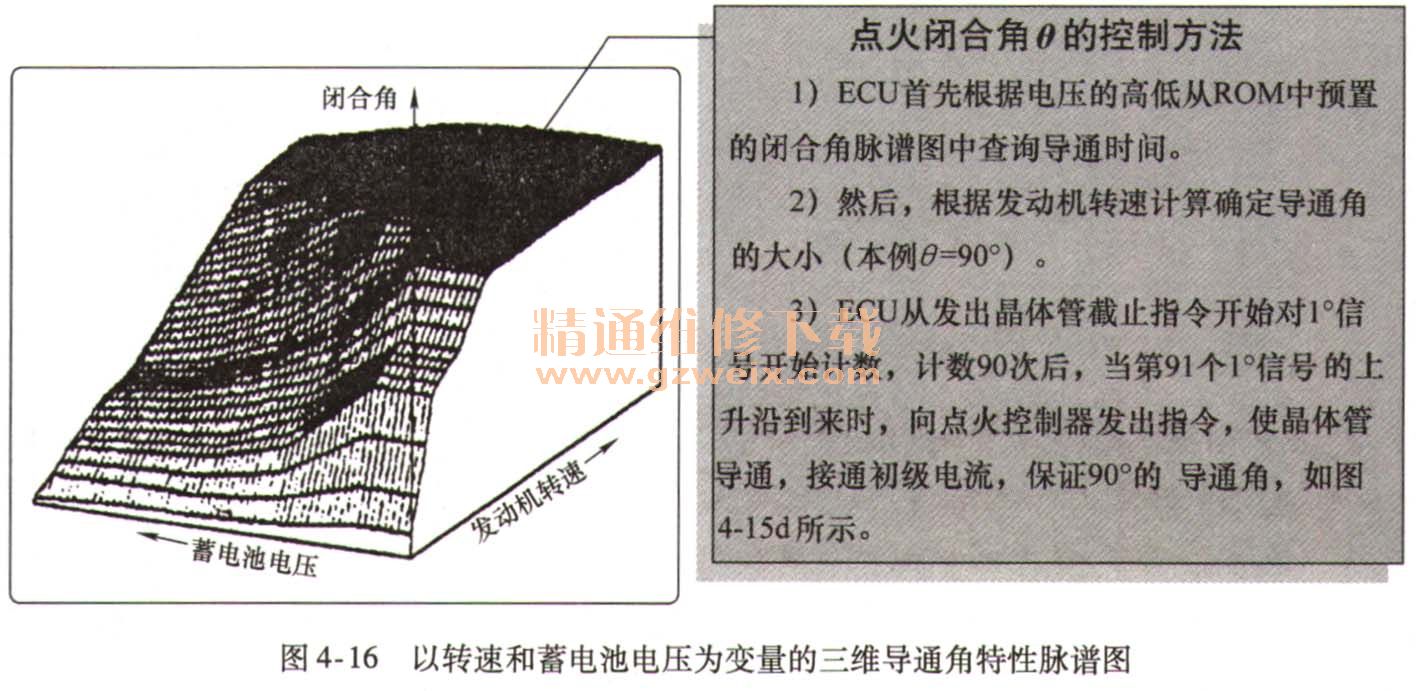

2)点火闭合角θ的控制方法:如图4-16所示。

点火闭合角θ的控制方法

1)

ECU首先根据电压的高低从ROM中预置的闭合角脉谱图中查询导通时间。

2)然后,根据发动机转速计算确定导通角的大小(本例θ=90°)。

3)

ECU从发出晶体管截止指令开始对1°信号开始计数,计数90次后,当第91个1°信号的上升沿到来时,向点火控制器发出指令,使晶体管导通,接通初级电流,保证90°的导通角,如图4-15d所示。

在本例中具体计算方法如下:设桑塔纳轿车的电源电压为14V时,经

ECU查询的导通时间为7. 5ms,则当发动机转速为2000r/min时的闭合角θ为

P165gs

即功率管从导通到截止必须保证90°的曲轴转角。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] 下一页