油封在往复运动过程中,通过前叉管或活塞杆向内、向外的油膜厚度差来实现动态密封,油膜厚度取决于最大接触压力梯度、运动速度和油的粘度。由于油封唇口与活塞杆形成特珠形态的紧迫力分布,保证活塞杆内行时,分布在活塞杆与唇口间的油膜较厚;活塞杆外行时,分布在活塞杆与唇口间的油膜较薄,两者油膜有厚度差,为油封实现了动态密封。

防尘封在摩托车减震器中起着重要的作用。以前,由于漏油、摩擦性等均与油封关系密切,人们大部分精力均放在油封的改善上,而忽略了防尘封,导致因防尘效果差、刮油严重造成的假性漏油,抱紧力过大造成的摩擦力增加等问题出现。如今,人们已逐步认识到防尘封在减震器上的重要作用,甚至摩托车主机厂提出减震器防尘封应与油封同产于油封生产企业,并要求解决好油封与防尘封的匹配等问题,但防尘封的研究、生产制造工艺等与油封相比,还是关注度要低的多。

1 防尘封机理

油封在往复运动过程中,通过前叉管或活塞杆向内、向外的油膜厚度差来实现动态密封,油膜厚度取决于最大接触压力梯度、运动速度和油的粘度川。由于油封唇口与活塞杆形成特殊形态的紧迫力分布,保证活塞杆内行时,分布在活塞杆与唇口间的油膜较厚;活塞杆外行时,分布在活塞杆与唇口间的油膜较薄,两者油膜有厚度差,为油封实现了动态密封。

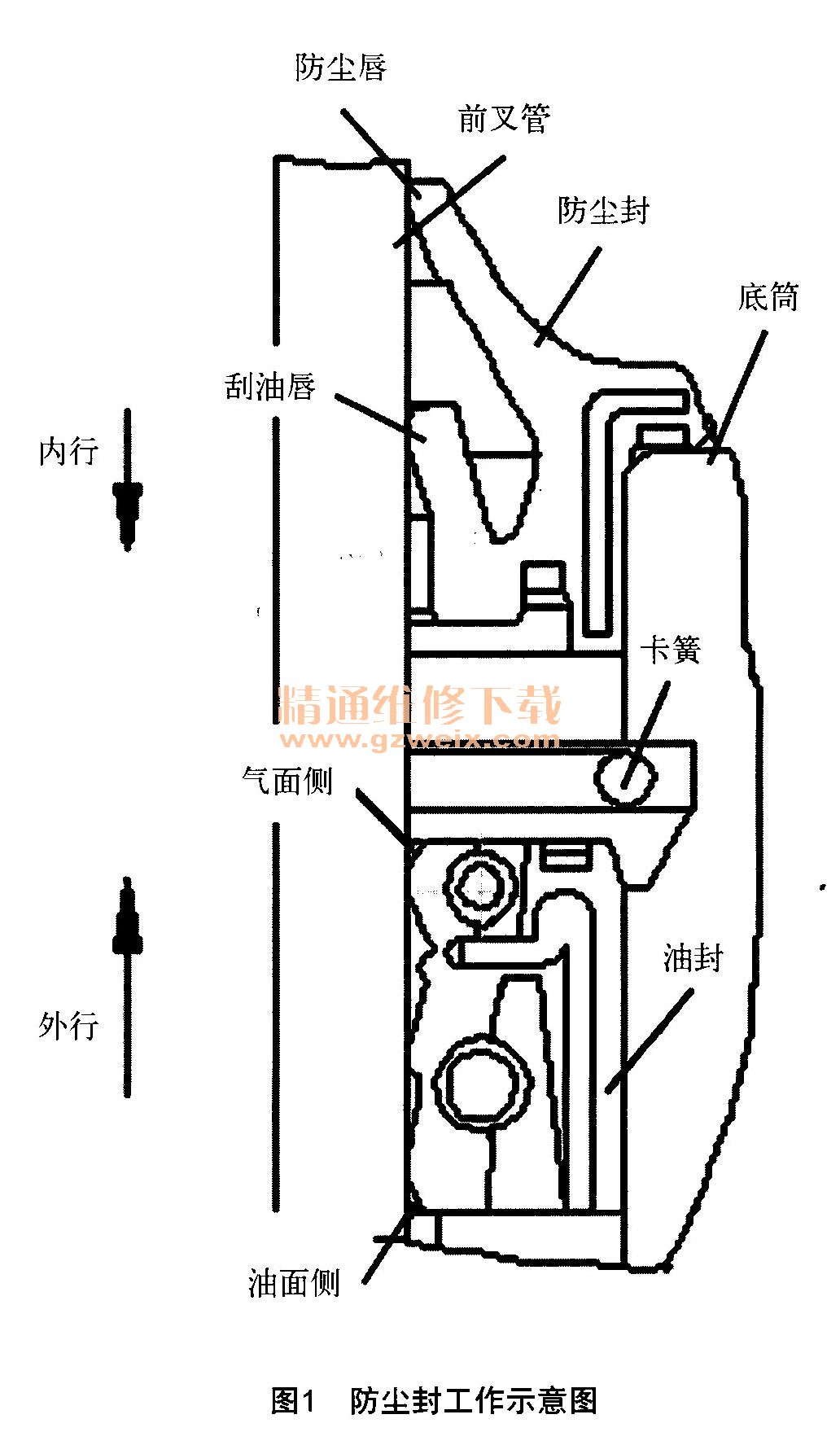

防尘封就是对活塞上的油膜起刮留作用,为实现防尘功能,设计上必须实现与油封、活塞接触的压力分布形态相反,本质上与油封是相互矛盾的,如图1所示。防尘封的作用是将异物排除,同时把活塞外行的油膜刮除,外行时防尘封与活塞间的油膜厚,内行时防尘封与活塞间的油膜薄,造成假性漏油,同时也起到防尘排除异物的作用。所以,防尘封的防尘功能越强,假性漏油的风险越大。

2 防尘封设计要点

根据防尘封在减震器上的作用,设计时需遵循以下原则:

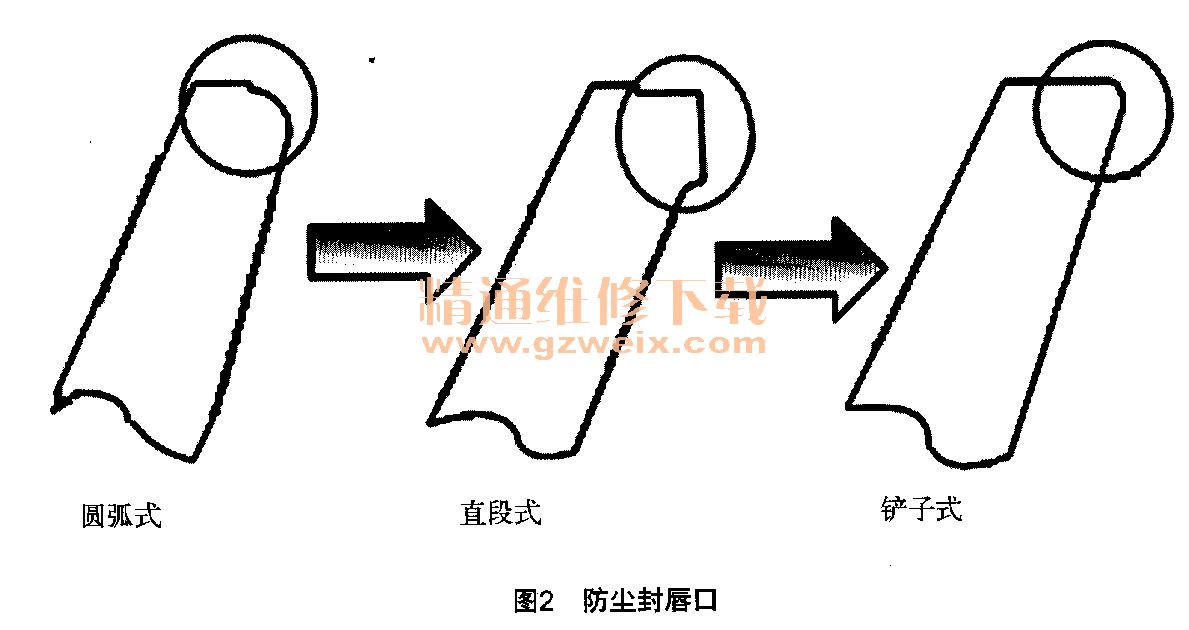

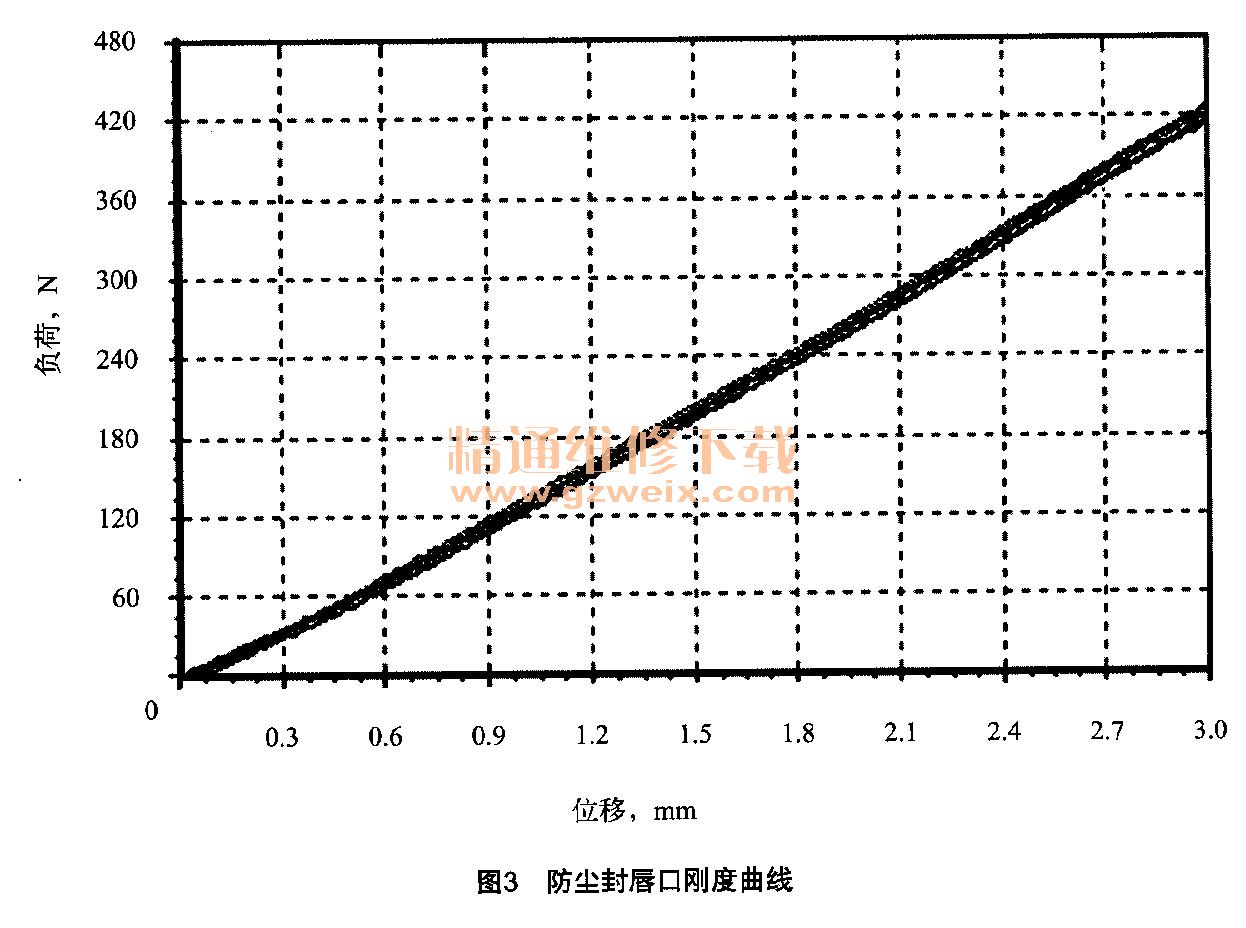

a)油封,主要功能是防止漏油,为了减少往复运动时的摩擦力,需要活塞上有一定的油膜润滑,所以不能完全消除活塞上的油膜;防尘封,主要功能是防止异物进入,但是刮尘的同时,也会将油膜刮去,造成假象漏油。所以,要避免出现防尘效果不好或防尘过度的现象,在橡胶硬度,唇口承受应力梯度,唇口抱紧力等方面要统筹考虑,经大量的试验及市场验证,图2所示防尘封唇口的防尘效果铲子式优于直段式、直段式优于圆弧式,防尘唇刚度曲线线性比较好,如图3所示;压缩力越大,刮尘能力越强,为了进一步提高防尘效果,对于大管径防尘封,在唇口外部还装入了抱紧弹簧如图4所示。

b)防尘封的透气槽与底筒配合部位要合理适配:1)在防尘封与油封之间有一空穴区,如防尘封透气槽开得不合理,槽过小,底筒配合部位处于大过盈安装时会封闭透气槽,导致空穴区油封泄漏气体无处可排,出现真空泵油,油封气面干燥,而防尘封外杆上运动油流挂的情况;槽过大,灰尘会通过防尘封透气槽推积在空穴区,浸入油封与活塞之间摩擦,伤及油封唇口导致漏油。2)防尘封与底筒配合部位过盈量不合适,过盈量小防尘封会在空穴区内气体的作用下被顶出,或在使用中过早与底筒分离;过盈量大不仅难以安装到位,封闭防尘封上的透气槽,出现“1)”中描述的情况。所以,合理的的透气槽,适配的装配过盈量需反复试验才能得到。防尘封压装在底筒口径的压入力大于压脱力,压人力为250~350 N,压脱力为100~200 N。

c)减震器往复运动时,若防尘封、油封抱紧力过大、橡胶材料摩擦不良,或唇口没有润滑油干摩擦时,橡胶与活塞摩擦会发出“吱吱”声,严重时活塞运动部位会出现褐色黄。防尘封抱紧力为10~15 N,不涂润滑脂时摩擦力为10~30 N。所以,选择低摩擦性橡胶材料、设计适度抱紧力,并按规定在防尘唇口涂敷适量的含铂润滑脂是必要的。

d)防尘封材料应具有耐高低温性、耐油性和耐臭氧性,不应选用添加PVC来解决耐臭氧性,而应在NBR材料中适度添加耐老化剂。油封与防尘封在刮油能力上要匹配,设计时油封与活塞的油膜厚度要小于防尘封与活塞的油膜厚度,也就是油封主唇的刮油能力要强于防尘封的刮油能力。通过调整唇口刚度、橡胶材料硬度及弹性等,来实现防尘。