随着全球经济一体化进程的加快,我国铸造业已成为世界铸造市场关注的热点,铸造业面临着新的发展机遇和严峻挑战。近年来,我国有色金属铸造业虽然发展迅速,但总体上看,与发达国家相比差距较大,还缺乏竞争力,还不能融入国际铸件市场。

摩托车铝合金轮毂的铸造兴起于20世纪60年代末、70年代初,当时日本的一些企业应用金属型重力铸造生产摩托车铝合金轮毂。我国摩托车铝合金轮毂的研究开发始于20世纪80年代,直到1992年,南海中南铝合金轮毂有限公司研究开发了中心浇注的金属型重力铸造方法来生产摩托车铝合金轮毂,从而开始了摩托车铝合金轮毂的大批量生产与使用,现已经成为全球最大摩托车铝合金轮毂生产大国。

目前,国内摩托车铝合金轮毂铸造企业基本采用六开模中心浇注模式进行轮毂的铸造作业,其中部分企业已经将人工浇注作业更换成了工业机器人自动化浇注作业,虽说从一定程度上减轻了劳动者的作业强度,但由于是采用传统的中心直立式浇注,故放置2层过滤网、补缩等工艺必不可少,导致必要的辅助时间与取件时间长达约70s,且单件轮毂的平均铸造时间为220s左右,现轮毂的铸造效率一直停留在该水平。目前,国内摩托车铝合金轮毂的重力铸造模式主要表现在以下几个方面。

a)铸造设备形式说明:国内的摩托车铝合金轮毂重力铸造机形式主要为直立式四立柱六开模形式,其中,以浙江万丰科技开发有限公司的346D机型最具代表性。该机型具有下模自动锁紧机构与自动冷却控制系统,但由于是采用中心浇注、其主缸安装板固定于模具上方,故必须采用铲车才能实现装模,导致换模时间较长;同时,该机型的四立柱呈扁长型布置,无法配套较合理的取件机械手来减轻劳动强度,导致推行1人2机减员增效的模式比较难执行,特别是夏天高温季节。

b)铸造设备布局与浇注方式说明:浇注方式主要分为人工浇注与工业机器人自动浇注2种模式:1)人工浇注模式下,铸造设备一般呈直线型或L型布置在大型的保温炉周边,由专人负责从炉中取液并搬运到重力铸造机台上进行浇注,一般单人负责3台左右的铸造机,并由专人负责单台重力铸造机的开合模、取件、清模等动作。2)工业机器人自动浇注模式下,一般配以5~6台重力铸造机呈圆周型布置在机器人周边,工业机器人负责从炉中定量取液,并按操作工的预约顺序依次对各个铸造机台进行浇注作业。在该模式下,利用机器人代替人工进行定量、定速浇注,一能充分保证轮毂的铸造质量,也减轻了劳动者的高温作业强度,就目前来看,虽具有一定的先进性,但从长远看,仍不符合时代发展的要求。

目前,工业机器人自动化浇注模式在江南沿海地区的摩托车轮毂铸造企业得到了广泛的推广,也取得了很好的经济效益,但终因传统重力铸造机的结构因素、中心浇注的工艺要求等使摩托车轮毂的铸造操作强度得不到进一步的改善,铸造工序得不到进一步的优化与减少。

1 国内劳动力资源分析

随着社会的进步,对劳动者的需求日趋旺盛,而劳动者对工作环境,人身健康要求越来越高,造成浇注等岗位劳动力供给相对短缺。十二·五时期,我国人口将达到13.7亿人左右,劳动力资源将达到峰值,就业形势将更加复杂,用工的结构性矛盾日愈突出,劳动关系越来越多样化,后金融危机时期贸易摩擦加剧,对我国经济和就业将产生重大影响。

当前,部分企业“招工难”和部分劳动者“就业难”并存,出现这种状况,一方面反映出我国经济回升向好,企业用工需求旺盛,另一方面反映出我国劳动力素质结构还不适应就业市场需求,技术工人、特别是高技能人才短缺。持续实行的计划生育基本国策,在降低人员出生率的同时,也减少了新兴劳动力的提供,有限的劳动力资源相对会集中到工作环境较好、劳动强度较低的岗位中,而重力浇注岗位的劳动力资源短缺将会日趋严重,如2010年年初爆发的沿海民工荒就是低端劳动力缺乏的一种反映;目前,在一线从事高温铸造作业的基本是60~70年代的中年人,很少有80后或者90后能稳定地长时间从事这行业。由于中年人接受的知识比较少,仅能执行简单的体力劳动,若不进行铸造模式的根本性改革,使新生代能够自愿地加入到高温铸造这一行业,中国铸造业的明天将很堪忧。

2 摩托车轮毂无人化铸造概述

针对摩托车轮毂重力铸造工艺的现状与高强度工种难招工的情况,浙江万丰科技开发有限公司结合多年摩托车轮毂铸造自动化改造经验,提出了摩托车轮毂铸造无人化理念与具体实施方案。首先,彻底改变目前的中心浇注工艺,将中心浇注更改为边浇,以便取消放2层过滤网、补缩及放置漏斗等工艺;同时,可以缩短现有的铸造工艺节拍并提升铸造质量;其次,将目前的重力铸造机形式更改为可倾斜式,倾斜包括2个层次动作,一是上模开合机构的翻转(用以方便取件与下钢芯),二是主体机架的翻转(用以浇注时的充型动作);最后改变目前的铸造机布局模式,将圆周型布置模式改为直线型模式,为1个机器人对应4台铸造机,机器人固定位置不动,重力铸造机以2台为1组分别布置在机器人的两侧,同时在重力铸造机的正上方设置三轴取件机械手与下钢芯机械手,在铸造机的外围设置高频自动下芯加热装置与轮毂输送线来配套系统的运行。

3 摩托车轮毂无人化铸造系统技术特点

3.1铸造工艺

目前,传统的摩托车轮毂铸造工艺为中心浇注、六开模形式,此模式虽具有合理的铸型热分布、浇道耗铝液少、模具设计制造方便等优点,但也存在铝液充型时冲击较大、容易2次氧化夹杂,浇注系统档渣效果差等缺点。传统中心浇注的缺点是通过放置2层过滤网与补缩工艺来规避的,正是由于放置过滤网与补缩工艺的需要,导致了目前摩轮铸造无法实现无人化,建议使用倾斜式边浇的的模式来进行摩轮的铸造生产,边浇时铝液的充型较中心浇注平稳,且档渣效果优于中心浇注(存在耗铝较多,冷却系统设计要求较高的缺点),故可以取消放置过滤网与补缩工艺这2个比较依懒人员的工序,从而为铸造的无人化提供了可靠条件;另外,倾斜式边浇注的工艺节拍较直立式中心浇注缩短20%~25%,从而可以较大程度地提高单机的班产量。

3.2铸造重力机

倾斜式重力铸造机仍采用六开模形式,分为4个侧模、1个底模与1个上模,其中,4个侧模与1个底模安装在工作台板,随主机的倾斜机构同步翻转,而上模机构为了方便取轮毂与下钢芯的便利性,需要执行110°左右的翻转。为提高主机翻转的稳定性,翻转机构可采用伺服电机来驱动。

3.3浇注方式

浇注方式仍采用工业机器人浇注,布局时机器人固定于保温炉的正前方,4台重力机以2台为1组呈直线型布置在机器人的周边,考虑到机器人的浇注节拍与单个轮毂的成型节拍,1对4比较合理。由于是采用倾斜式浇注,设有浇注过渡包,故机器人的单个循环浇注节拍不会超过35s,而轮毂的单个铸造循环节拍为150~170s。

3.4其他各类辅助工序

各类辅助工序包括取轮毂、下钢芯与清理模腔等。取轮毂与下钢芯采用三轴机械手来实现,机械手具有平移、升降与夹持3大功能,夹持轮毂与夹持钢芯的2套夹具并列安装在升降机构上,待轮毂从模腔中被取出后,利用带凸轮传动的吹气清模装置(类似锻压机上的喷涂装置)对模腔进行清理,清理完毕后下钢芯机构随机对底模机构进行下芯,下芯时需要对钢芯进行压紧确认。三轴机械手的平移与升降机构采用伺服电机控制,夹持机构则可采用同步气爪来实现。钢芯加热装置需具备自动送芯、烤芯和出芯功能,钢芯的首次上件由人工集中批量上件。

4 摩托车轮毂铸造无人化产能、效益等分析

摩托车轮毂铸造无人化的生产组织模式在单班产能、生产管理、经济效益等方面具有传统生产模式无可比拟的优势,具体表现如下。

a)由于采用了倾斜式浇注模式,单件轮毂的生产节拍将由目前的220s减少到160 s左右。现在,单班铸造产能基本在105~110件/班之间(考虑到模具、人员等因素),节拍缩短后,单班产能将会提高到160件/班(设备在正常情况下,可以按单件节拍的效率来累积再乘一定的系数取得),故现系统的4台倾斜机的产能基本与原来的6台机的产能相当。

b)摩托车轮毂铸造无人化最大的经济效益就是解决了目前高温恶劣环境招工难、人员流动波动性大的企业通病,利用设备的固有效率与稳定性来替代目前人工的波动性,首先使整套系统的实际效率与系统的理论值效率基本保持一致,其次按目前的单人单机计算,整套系统年减少人员数量11人(三班制计算,每3套系统安排1人管理并做辅助),按目前市场价位计算,可减少人员投入约65万/年。最后,由于采用了设备的全白动化生产,减少了人为的因素,故轮毂的品质将会更加稳定可靠。

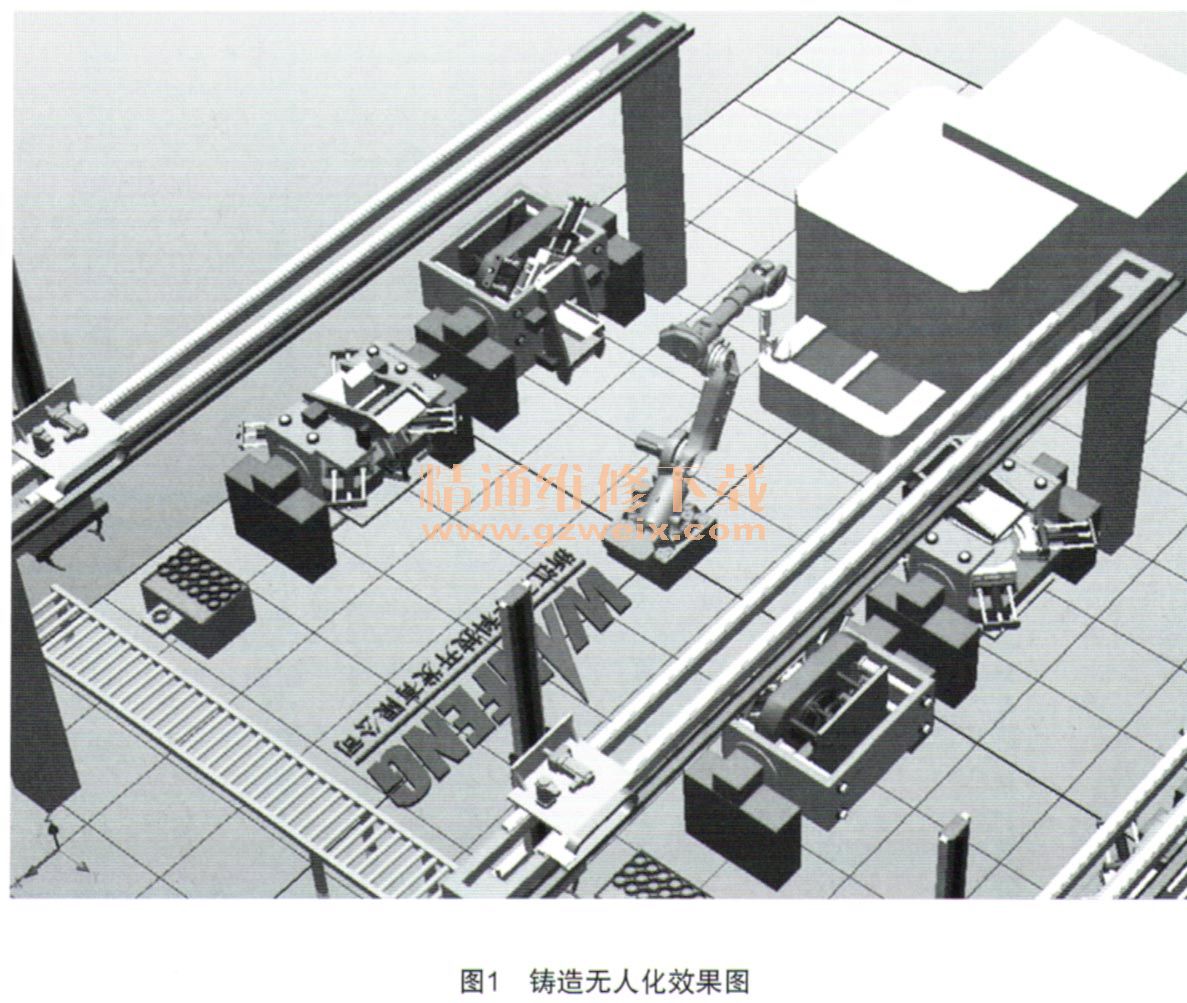

摩托车轮毂铸造无人化对生产的统筹安排提出了更高的要求,要求系统尽量按同批、同规格大批量的生产模式来组织;同时,可以对铸造的前期机加工进行割冒口、钻中心孔、打气门孔三位合一的无人化整合改造,使轮毂的铸造实现真正意义上的无人化。铸造无人化效果图如图1所示。

5 结束语

摩托车铝合金轮毂铸造到如今整整走过了50年时间,直立式单人单机中心浇注模式也整整走过了22年时间,面对21世纪新生代的劳动者对传统铸造环境的适应性与选择性来说,目前的铸造模式(包括机器人浇注)已经到了需要再次根本性变革的时候,浙江万丰科技开发有限公司凭借多年的实践经验,提出了摩托车轮毂无人化铸造的前瞻性理论并付诸了实施,深信这一模式将会在未来的若干年内成为摩轮生产的标杆性模式。