摘要:摩托车铝合金轮毂生产主要有铸造成型、毛坯粗加工、热处理、精加工和涂装等工序,其中以铸造成型、毛坯粗加工二道工序工人劳动强度最大,工作环境最恶劣。采用摩托车铝合金轮毂自动化粗加工生产线的加工模式,可以提升效率50%以上,大大减少操作工数量,改善工作环境,降低企业的运营成本,可有效提升轮毂企业的市场竞争力。

2013年,全球摩托车轮毂产量达到6 600万件,其中万丰摩轮有限公司生产的铝合金摩轮产销为2000多万件。作为全球摩托车轮毂行业的老大,与其他轮毂企业一样,也面临着自动化程度低,人工成本不断提高,市场竞争不断加剧的困境。

铝合金摩托车轮毂毛坯粗加工主要有:割冒口和浇口,预钻中心孔,钻气门芯孔。由于重力铸造工艺特性决定了冒口和浇口的形状较大,质量占轮毂毛坯质量的1/3以上,在轮毂转运、人工搬运中极不方便。目前,国内企业使用的是通用割冒口机,通用中心孔钻床完成割冒口和浇口,预钻中心孔,钻气门芯孔的工作。分散的工序,需要员工的数量多,割冒口过程中产生的巨大噪声,搬运过程和钻中心孔时劳动强度大,对员工的健康造成了严重的影响,同时也提高了公司的运营成本。

因此,在轮毂粗加工过程中,开发可以割冒口和浇口,预钻中心孔,钻气门芯孔的自动化生产线,可以有效解决以上问题。通用型割冒口机和通用孔钻床如图1所示。

1 万丰科技在铝合金轮毂自动化领域的研究

目前,万丰科技研制的机器人自动化浇注系统、铸造自动化取件机械手、摩托车铝合金轮毂机加工自动化生产单元已顺利投产,摩托车铝合金轮毂自动化粗加工生产线已成功研制。从铸造成型到轮毂粗加工,再到轮毂精加工,及不同工序之间轮毂自动化转运分类,万丰科技在自动化铸造系统、智能控制系统、自动化机加工上下件系统方面积累了丰富的经验,可为摩托车铝合金轮毂生产整套自动化生产线提供完整的解决方案。万丰科技自动化设备现场应用如图2所示。

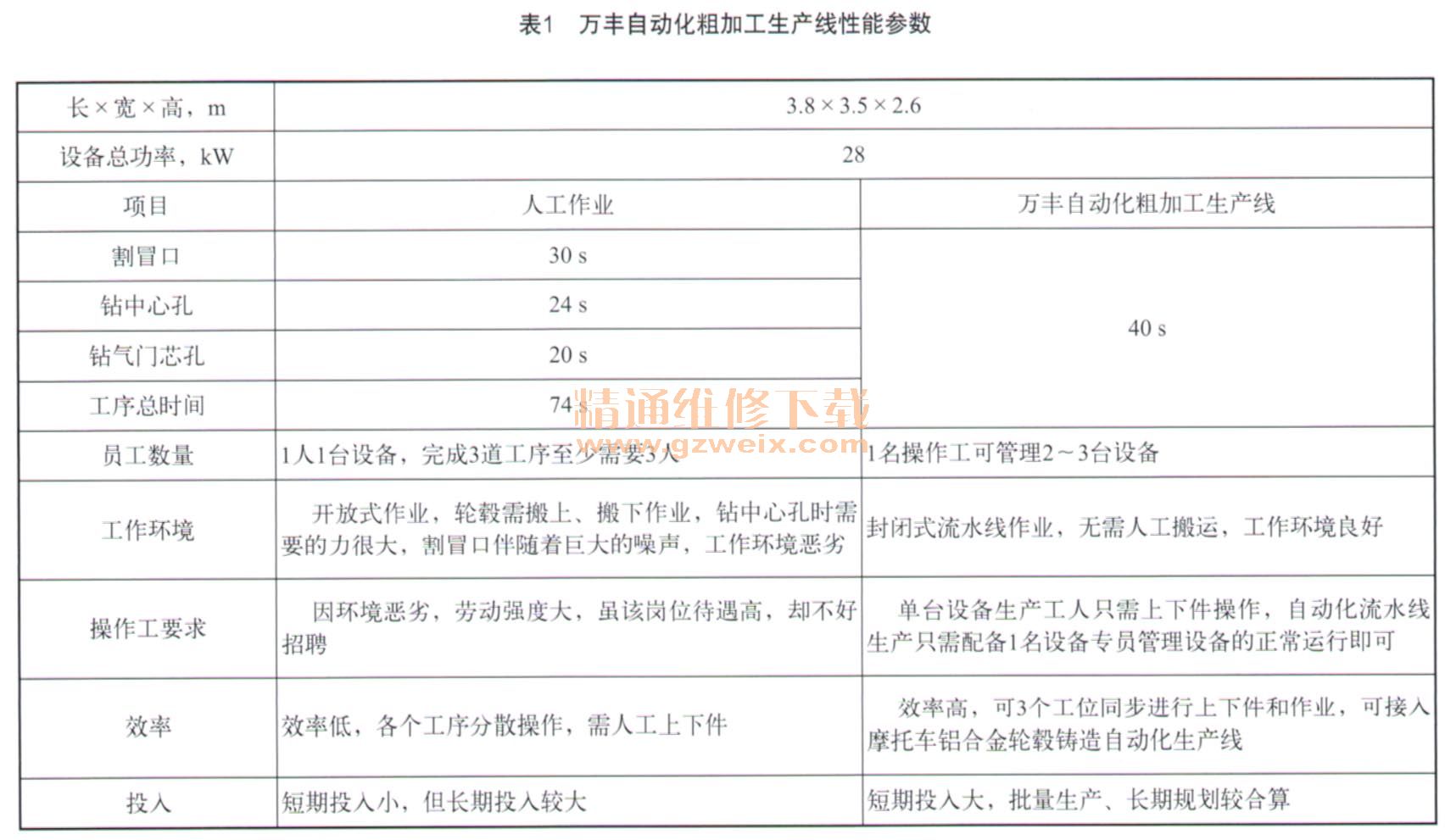

万丰科技开发的全自动摩轮钻切一体机,可完成自动上件,割冒口和浇口,钻中心孔,钻气门芯孔,自动下件等工作,为集成智能控制系统,设备主要性能参数如表1所示。

采用摩托车铝合金轮毂自动化粗加工生产线,具备如下优点:1)可满足大部分轮毂的自动化生产,适合大批量生产;2)减少用工,改善作业环境;3)综合提升效率50%以上。

2 摩托车铝合金轮毂自动化粗加工生产线工作原理

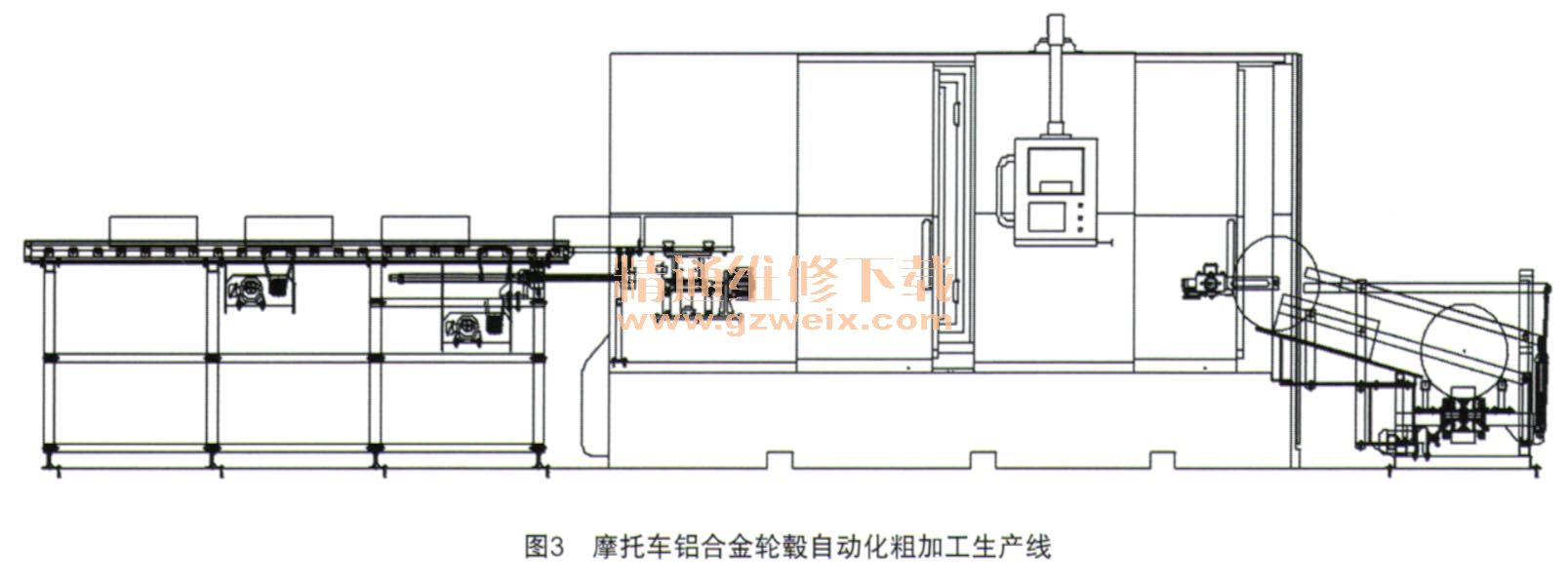

摩托车铝合金轮毂自动化粗加工生产线如图3所示,由上件流水线、上件定位装置、割冒口和浇口机构、钻中心孔机构、钻气门芯孔机构、同步搬运机构、下件流水线、智能控制系统、液压系统、排屑系统等机构组成,可根据不同型号规格的轮毂,快速调整工装,可满足不同轮毂、多种规格轮毂的加工。

轮毂毛坯放在进料流水线上,按照设定的程序,产品进入轮毂定位区域,当光电开关检测到信号后,同步气爪进行中心定位,翻转机构翻转90°,通过三工位同步气爪将轮毂毛坯搬运到割冒口浇口机构中;同时,将割冒口浇口机构中加工完成的轮毂搬运到钻中心孔机构中;再将钻中心孔机构中加工完成的轮毂搬运到钻气门芯孔定位机构中;轮毂定位后,钻气门芯孔机构再将轮毂从定位机构抓取,完成钻气门芯孔;毛坯粗加工完成后,通过下件翻转抓手再转到下料流水线。

3 摩托车铝合金轮毂自动化粗加工生产线技术要点

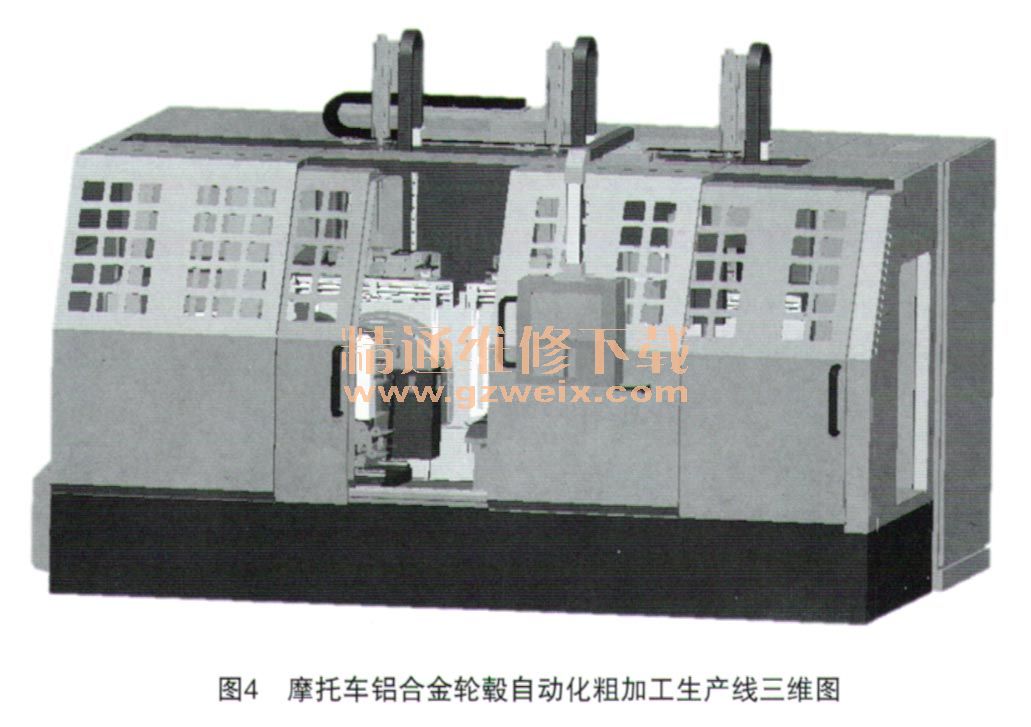

摩托车铝合金轮毂自动化粗加工生产线设计难点在于,实现轮毂的自动上下件,不同工序之间的自动转换,气门芯孔的自动定位及设备各个工序集成后设备的稳定性。摩托车铝合金轮毂自动化粗加工生产线三维图如图4所示。

3.1自动上下件机构

自动上件机构由上件流水线、毛坯定位机构组成,毛坯从流水线进入设备预定位置,光电开关感应到轮毂到位后,毛坯定位机构中的同步气爪会夹住轮毂,快速精确定位后,翻转进入预加工状态。同步气爪通过精密齿轮齿条带动,重复定位精度可达到0.02 mm,确保轮毂在后续的转运及加工中准确无误。

3.2三工位轮毂转运机构

该机构可实现x轴、y轴、z轴移动,3个工位的搬运同步夹具可以独立控制x轴、z轴和夹持工作,3个工位同步实现Y轴移动。该机构工作的动力均由气缸提供动力,辅以直线导轨实现精确导向,在实际作业过程中极为快速稳定,3个工位同步进行轮毂上下件,时间仅需10 s。

3.3气门芯孔自动定位机构

该机构主要由粗定位夹持机构、伺服系统、视觉系统和仿形面定位机构组成。轮毂完成上道工序转运到粗定位夹持机构时,同步夹具夹持轮毂内圈,由于轮毂内圈为定模面,轮毂的一致性相对于其他定位面更好,因此,这样的定位方式能更准确的定位圆心。经粗步定位圆心后,伺服系统开始旋转,视觉系统开始同步工作,寻找钻气门芯孔的位置,视觉系统找正钻气门芯孔位置后,伺服系统根据视觉系统计算出的位置实现定位,再由仿形面定位机构实现轮毂的精确定位,这样的工作方式,可以实现自动钻气门芯孔,并且气门芯孔位置偏差可保证在±0.1 mm内,满足实际生产需求。

4 结束语

综上所述,采用摩托车铝合金轮毂自动化粗加工生产线的加工模式,可以提升工作效率50%以上,大大降低了操作工使用数量,改善了工作环境,降低了企业的运营成本,可有效提升轮毂生产企业的市场竞争力。