摘要:如今,国外摩托车ABS装车量已超过30%,主要应用于大排量与小排量车型,中排量车使一用很少;而国内市场上带ABS制动器的摩托车相对较少,国内所谓的摩托车带有ABS系统多数为机械式和制动压力吸收式的简易ABS装置,效果比较差。目前,ABS技术己经很成熟,ABS在摩托车上使用的最大障碍是成本问题,如果能在成本上有所突破,ABS在摩托车上的一使用前景还是很好的。

2012年11月20日,欧洲议会在布鲁塞尔通过了欧洲摩托车车型认证与市场监管条例,条例主要是针对安全和环保提出了更好的要求。新法规规定,结合摩托车欧IV标准,到2016年,125 mL以上排量摩托车均要强制加装ABS。针对国内外摩托车新标准、新法规的变更与更新,国内摩托车生产企业和检测机构要积极应对,要加强ABS技术的研发能力和检测水平,为摩托车企业及政府提供技术服务。因此,摩托车ABS道路试验平台的研究工作迫在眉睫,本文对ABS内部结构、工作原理、试验方法和目前针对摩托车ABS道路试验平台的建立做一些简单介绍。

1 ABS结构及工作原理

ABS是在常规制动装置基础上的改进型技术,是具防滑、防抱死等优点的摩托车安全控制系统,也是提高摩托车制动性能的重要装置。目前,ABS在汽车上得到了广泛的普及,由于成本和技术等方面的原因,ABS在摩托车上使用的很少,由于ABS在提高整车安全性能方面的巨大作用,及近几年来大排量摩托车的开发与热销市场,ABS必将在今后的摩托车上得到更大的普及,随之,越来越多的摩托车生产企业将投入到摩托车ABS制动试验的研究之中。

我国摩托车上现在装用的ABS大致有橡胶囊式、阀芯式和膨胀球式3种类型,如图1所示。

ABS系统工作原理:制动时,ABS控制装置将根据轮速传感器输入的信号确定车轮速度,并由车轮速度计算出行车速度,再按行车速度与车轮速度计算出车轮的滑移率。当车轮的滑移率超过控制装置设定的参考滑移率时,ABS控制装置将驱动进、排油电磁阀动作,实行系统的减压、保压与升压的循环过程,使车辆在理想的滑移率(15%~20%)下制动停车,有效防止了制动时车轮的抱死现象,提高了车辆的制动效能与制动时的方向稳定性。ABS系统的防抱死制动作用,通常是利用试错法来响应“抱死”和“松开”时的2个压力极值点,来不断调整制动管路压力,在反复逼近中实现的。有经验的骑乘者在制动时,特别是在恶劣路况和较高车速条件下制动时,都采用“点制动”方法来达到安全停车的目的,而不是采用一脚把制动踏板踩到底的全制动方式就是这个道理。ABS控制装置设有故障自诊断功能,控制装置内配备有1个主CPU和1个辅助CPU,工作时,主、辅CPU将互相检查对方的故障并检查系统电路,当自诊断系统检测到某一故障信息时,系统将存储故障代码,并同时点亮仪表板上的ABS指示灯以提示系统有故障,具体示意图如图2所示。

a)常规制动:常规制动过程中,ABS系统不工作,电磁线圈中无电流通过,电磁阀处于升压位置,此时,制动主缸与轮缸直通,制动液由制动主缸直接进入轮缸,轮缸压力随主缸压力而增减,回油泵也不需工作如图3所示。

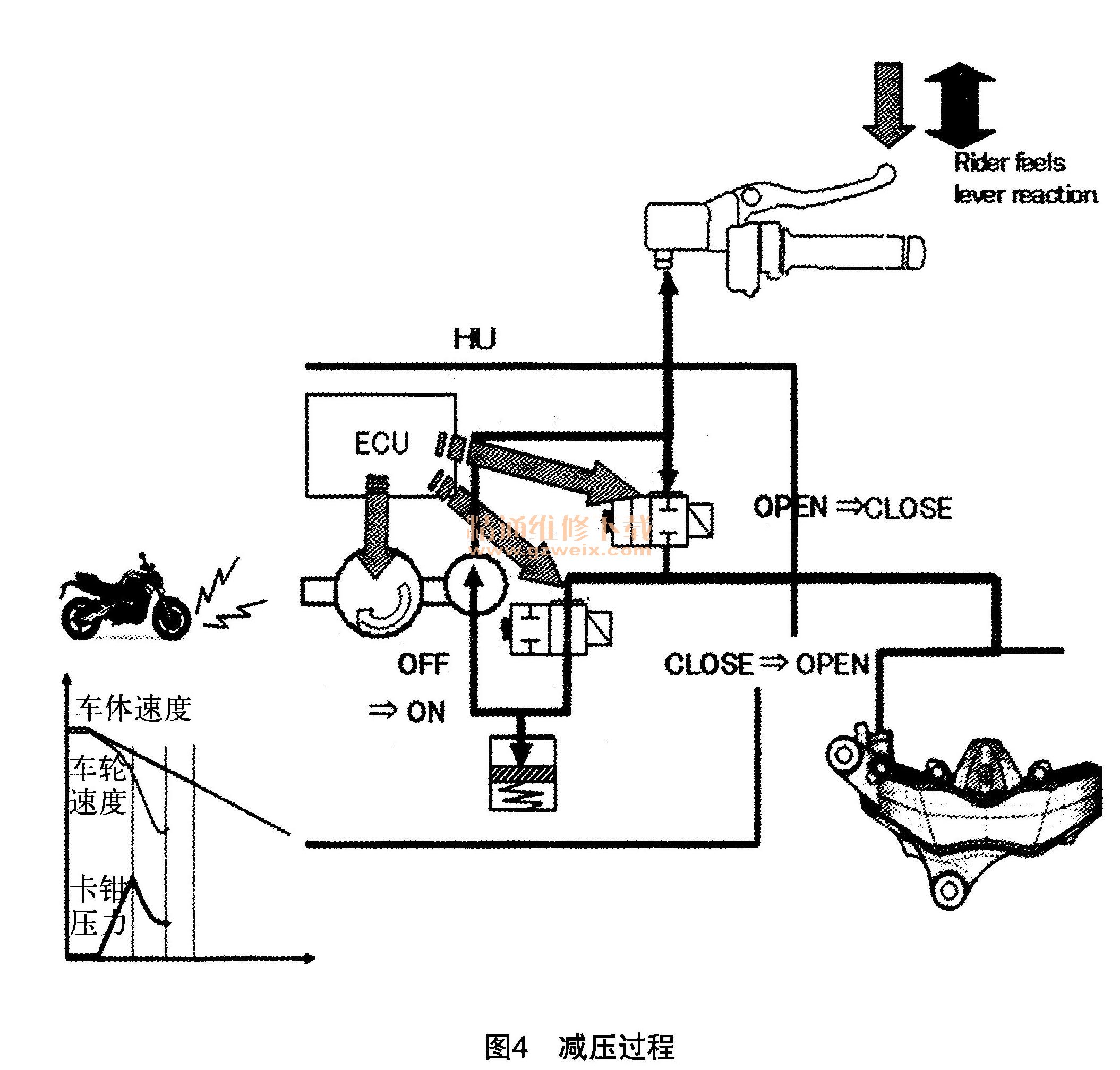

b)减压过程:当ECU检测到轮速传感器发出的车轮抱死信号时,卡钳油缸将被减压,制动液将通过红色标线回流到主油缸,液压油在回流过程中如不能即刻全部回流到主液压缸,那制动管里面的部分液压油将被收集到图片最底下的储液室,如图4所示。

c)保压过程:如果在“保持压力”命令发出后,仍有车轮抱死信号,ECU即向电磁线圈通入1个最大电流,电磁阀处于“减压”位置,此时,电磁阀将轮缸与回油通道或储液室接通,轮缸中制动液经电磁阀流入储液室,轮缸压力下降,如图5所示。

d)升压过程:当压力下降后、车轮加速太快时,ECU切断通往电磁阀的电流,主缸和轮缸再次相通,主缸中的高压制动液再次进入轮缸,使制动压力增加,如图6所示。