2 底盘测功机、发动机台架与综合流量试验台

转换

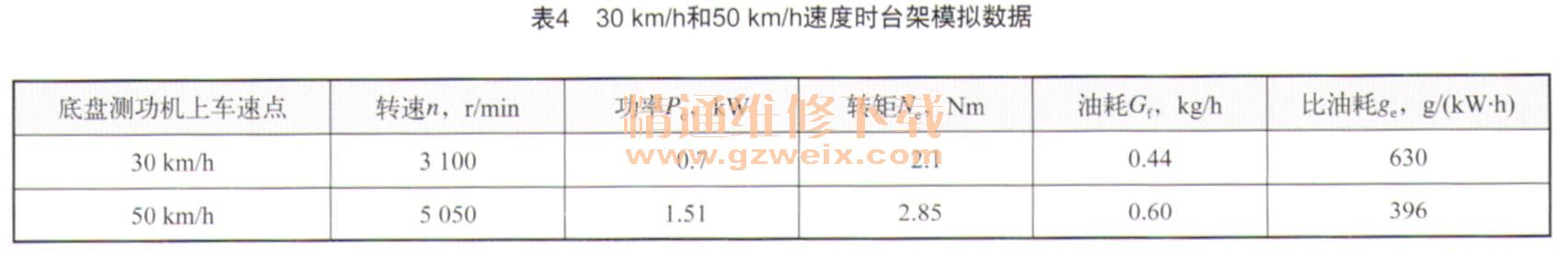

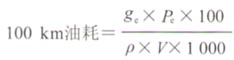

表3记录了化油器在底盘测功机上油门的开度和真空度等数据,化油器在发动机台架上的试验,通过油门开度、真空度和功率指标,模拟试验了30 km/h和50 km/h车速的油耗;同样,可以将底盘测功机和发动机台架的一些性能测试数据也模拟到综合流量试验台上。还是以30 km/h和50 km/h车速点来说明模拟试验过程,3 0 km/h和50 km/h的综合流量试验台模拟数据如表5所示。

a) 30 km/h车速点:固定油门开度H=0.95 mm,调整综合流量试验台上的空气流量喷嘴组合,使真空度达到-17.5 kPa,此时,综合流量试验台上的空气流量喷嘴组合为4#和7#喷嘴,得到对应的空气流量为4.5g/s,测量此工况点的燃油流量为0.15 g/s,从而计算出空燃比A/F=30。

b) 50 km/h车速点:固定油门开度H = 2.5 mm,同样的方法,调整综合流量试验台上的喷嘴组合,使真空度达到-10 kPa,此时,喷嘴为8#,对应的空气流量为8 g/s,测量此工况点的燃油流量为0.33 g/s,同样计算出空燃比AT-24.2。

这样就将底盘测功机和发动机台架上的试验模拟到综合流量台上,得到综合流量台上各关键工况点的数据如表6所示。

3 结论

a)不同测试设备对工况点的模拟,是通过该工况所对应负荷的转速(车速)、真空度和油门开度进行的,对应的燃油消耗量(或燃油流量)参考值来确认模拟的有效性。一般选择常用工况点30 km/h和50 km/h为调试匹配点,加上怠速点和油门全开点,共4个点作为发动机初始的匹配调试点,通过底盘测功机的试验数据来调整化油器的配剂参数,然后模拟到发动机台架和综合流量试验台上进行对比分析和调整。

一旦化油器的参数(各种油量孔、空气量孔和计量油针)确定后,通过综合流量试验台测试,重新调整3~5台化油器样品,再返回到底盘测功机测试,通过每个工况点的对比测试,最终完成化油器配剂参数的定型。

b)化油器调试匹配过程应依据实际使用状态进行,要重视中低负荷的匹配准确性,尤其针对国皿排放的调试,油门开度基本上不会超过50%,对排放影响较大的是怠速油系、过渡点和部分主油系,控制了30 km/h和50 km/h车速的排放浓度,总的工况排放限值就能得到很好控制。

c)在产品的匹配和试验阶段,充分利用3种测试设备的优势,既能有效发挥匹配的效率,又能提高匹配的准确性。