摘要:化油器配剂参数的调整直接关系到化油器开发的成败,也是影响整车性能的重要因素。整车底盘测功机测试、发动机台架测试和综合流量试验台测试是目前最常用的3种试验方法,它们各有优缺点,如果能够正确利用3种检测设备,实现3种试验方法的相互模拟转换,那么在化油器进行配剂参数调整时,不仅可以提高匹配效率,还能提高匹配准确性。

摩托车化油器配剂参数调整适用性和稳定性控制,是关系化油器前期开发能否成功及后期产品生产能否稳定的关键,也是化油器设计开发过程中除产品关键加工尺寸精度和总成配合精度策划和定义外的一项重要工作,涉及到与其匹配的发动机及整车性能调试稳定性和可靠性。化油器配剂参数(主油系,怠速油系的油量孔和空气量孔,主油针尺寸及形状)的最终选定,受制于不同的试验方法,不同的试验方法产生的结果不同,导致最终产品的定型就大不相同,试验方法是否有效关系到化油器匹配的成败。

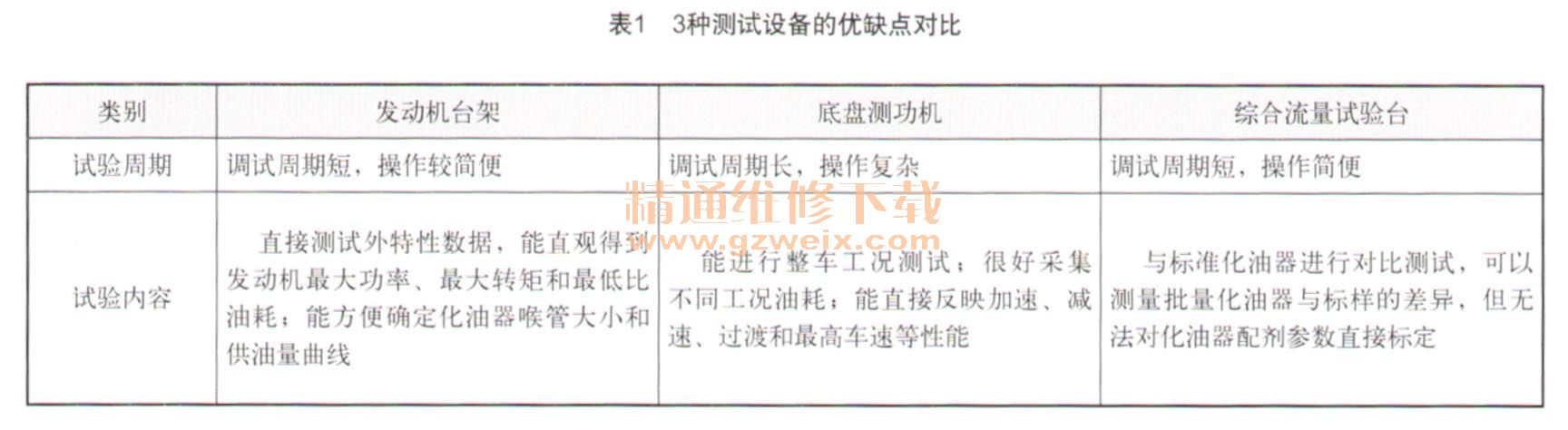

化油器前期匹配试验一般可通过2种方式进行,即发动机台架试验和底盘测功机试验;批量生产可通过综合流量台比对样品进行检测,3种方法优缺点对比如表1所示。

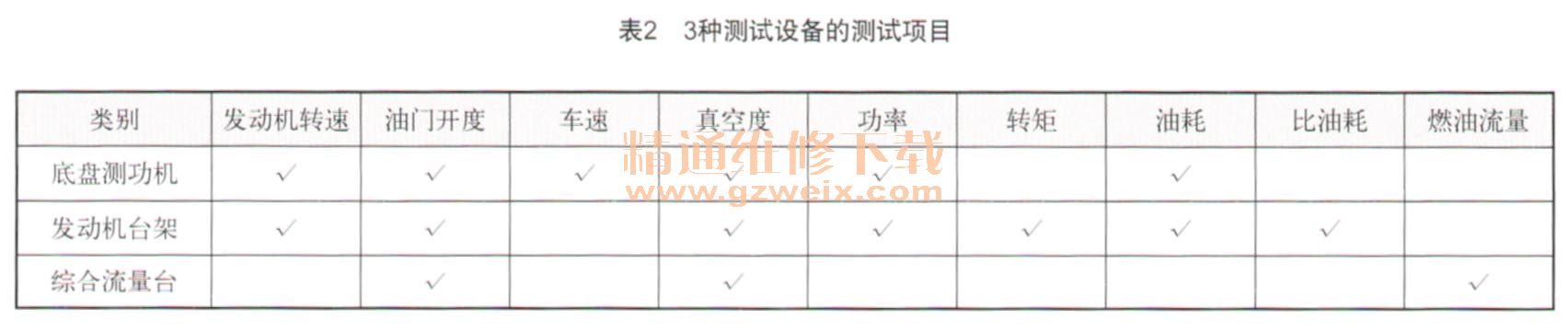

由表1看到,不同调试方法各有利弊,测试内容也不尽相同,合理利用各种调试设备,发挥各自的优点是关键。如何建立这种快速有效的匹配方法,通常用发动机台架来评价动力性,用底盘测功机来评价经济性、动力性和排放特性,综合流量台来评价化油器的一致性。3种试验方法所能测试的项目如表2所示。

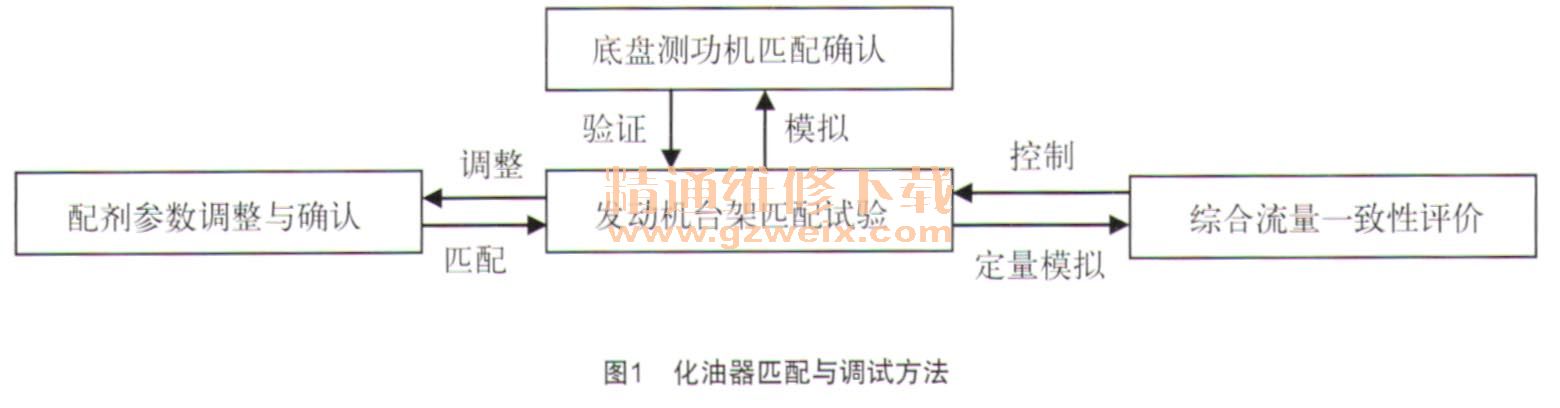

由表2看到,3种测试设备虽然检测内容不同,但还是有共同的检测项目,将它们共同的项目在不同的设备上作对比,使3种测试设备有机结合,进行3种测试设备数据之间的模拟转换,既缩短调试周期,又能满足调试要求,尤其国1H标准对化油器低速负荷匹配的精准性和适用性要求高,综合调试手段就更加重要。3种测试设备之间的关系如图1所示。整车转鼓与发动机台架转换

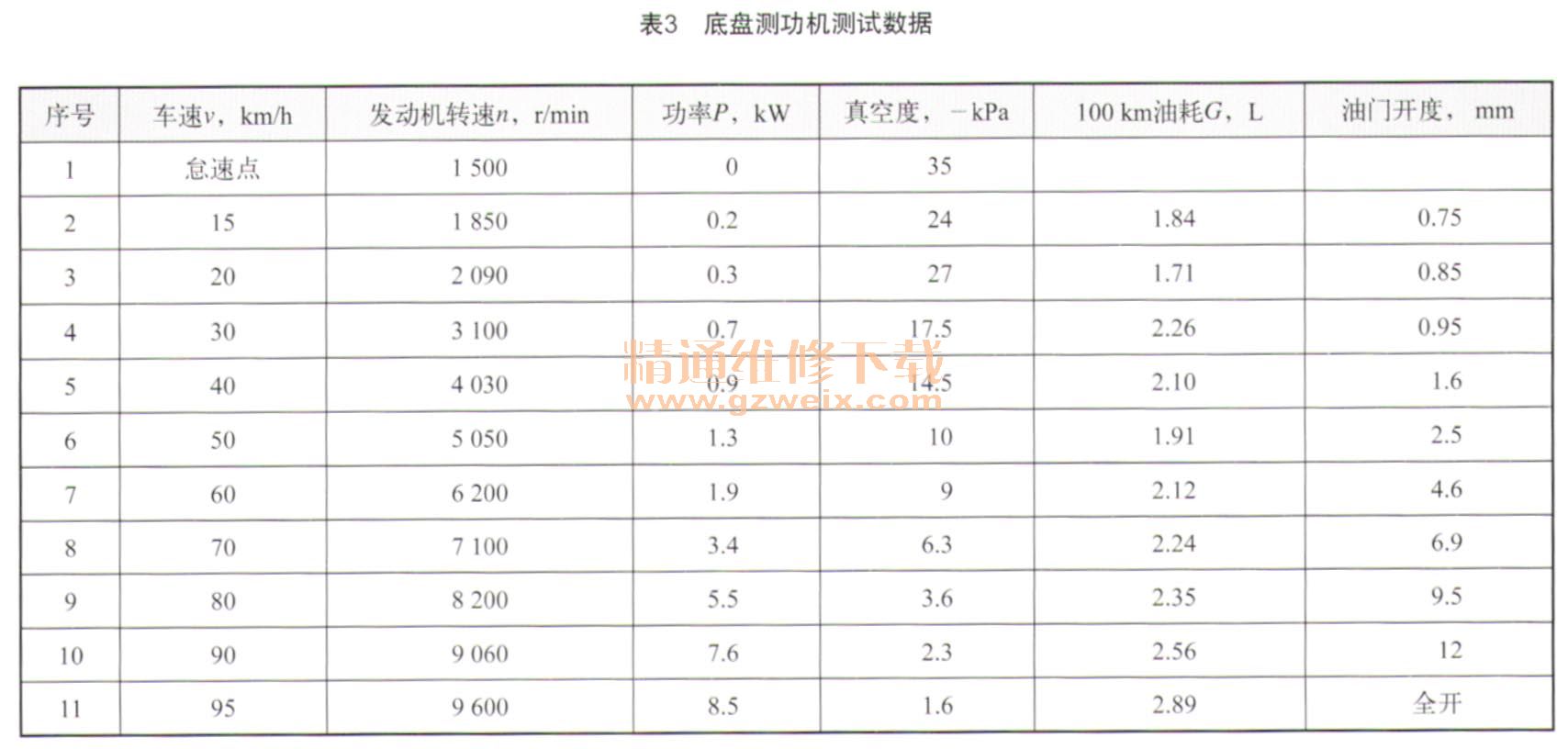

首先,必须做到台架和转鼓调试有机结合,化油器作为一种向发动机提供油气配剂的计量仪器,既要满足整车动力性要求,又要满足整车经济性要求,最有效的试验方法是用整车转鼓比较合理,但从表1看到,整车转鼓试验周期长,检测设备成本高。通过将底盘测功机和工况排放设备的相关工况状态模拟至台架试验台上,可以缩短试验周期,减轻试验成本,底盘测功机和工况排放设备可以用来验证和确认调试结果的可靠性和稳定性。某款车型在转鼓上的测试数据如表3所示。

整车在底盘测功机上体现的等速工况对应负荷,通过发动机转速、进气管真空度及柱塞开度数据,模拟至发动机台架上,通过固定每一工况点转速,加载不同负荷方法,使发动机喉管真空度达到整车在底盘测功机上的工况状态,观测此时发动机的比油耗与整车上的100 km油耗是否一致,从而实现底盘测功机到发动机台架的模拟。