摘要:摩托车轮毂位置度就是每个螺孔相对抽孔的位置,是非常重要的性能尺寸,轮毂位置度是否良好,关系到行驶和制动时是否有抖动,决定了摩托车在行驶中是否平稳和舒适,进而直接关系到整车安全性。

摩托车轮毂位置度就是每个螺孔相对轴孔的位置,是非常重要的性能尺寸,轮毂位置度是否良好,关系到行驶和制动时是否有抖动,决定了摩托车在行驶中是否平稳和舒适,进而直接关系到整车安全性。因此,在轮毂设计和生产阶段,必须将其作为关键特性来对待。

在实际生产中,对摩托车轮毂位置度抽检发现,产品制成率只有77.1%,质量情况不稳定,由于影响轮毂位置度超差的因素很多,为确保生产的产品满足技术要求,必须对各种影响因素进行分析,并对产品影响的重要因素加以改进和控制,才能使轮毂位置度控制在技术要求范围内。

1 原因综合分析

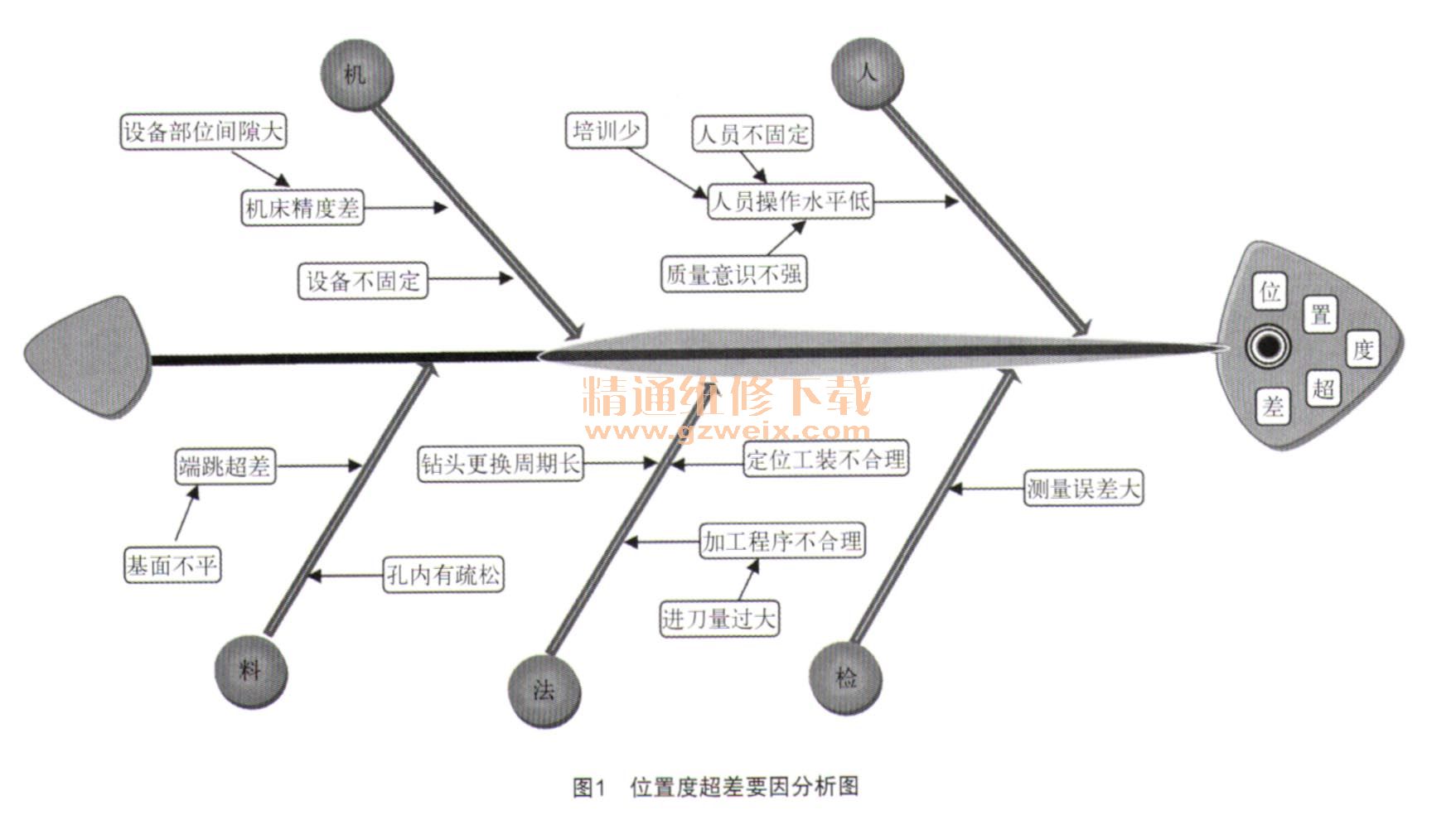

影响摩托车轮毂位置度超差的因素很多,在实际生产中,要将位置度控制在技术要求内,需对可能存在的因素进行甄别,识别出重要影响点,并加以工艺调整或改进。为此,笔者运用QC质量控制活动中的其中1个工具—特性要因分析图(鱼刺图),从人、机、料、法、检5个方面对影响位置度超差的原因进行全面剖析如图1所示。

1.1人的影响因素

作为生产的直接操作者,人在各方面都起到很大的作用,如果质量意识不够,会导致在更换工装时不能达到工艺要求,导致装偏等,如一些新员工对操作中出现的问题没有及时发觉,导致加工产品质量不稳定。

作为车间管理层,对新员工操作技能的培训,要从车间到工段、小组,循序渐进对员工进行持续培训,使员工能尽快满足生产岗位要求,是生产有序进行,质量稳定的保证。

1.2机的影响因素

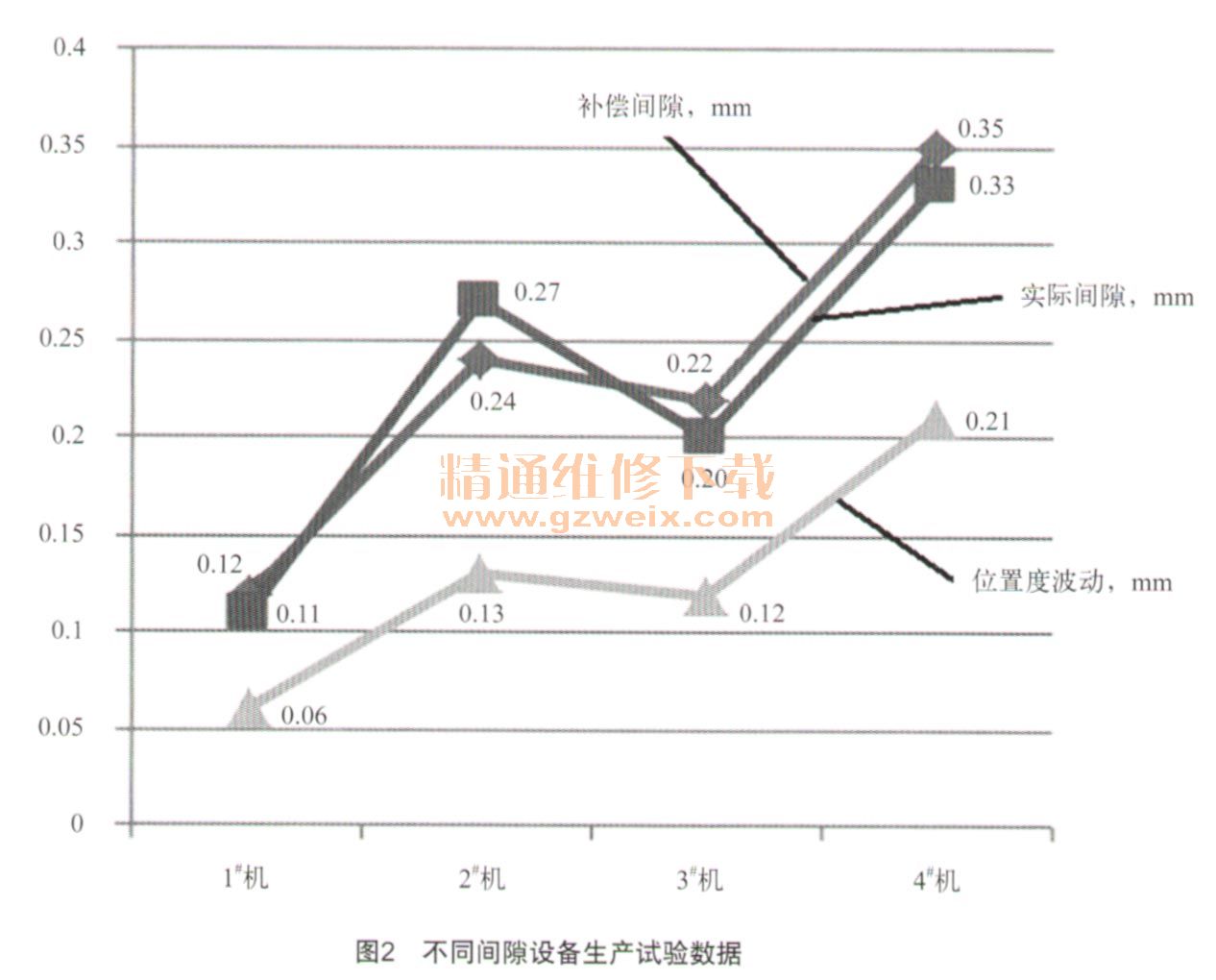

随着企业的大批量生产,数控设备的使用越来越多,1台高精度、高效率、工作稳定的设备是生产高质量产品的保证,通过现场检测和对比发现,设备实际间隙> 0.1,设备间隙越大,位置度的波动幅度越大。生产试验数据记录如表1所示,不同间隙设备生产试验数据如图2所示。

1.3料的影响因素

作为机加工工序,产品毛坯内外在质量直接影响到加工难度及加工后产品的质量是否稳定。毛坯外在质量不良主要表现在毛坯基面不平、产品变形、基准面磕碰伤等方面;毛坯内在不良主要是热处理后产品材料硬度差异大。

1.4法的影响因素

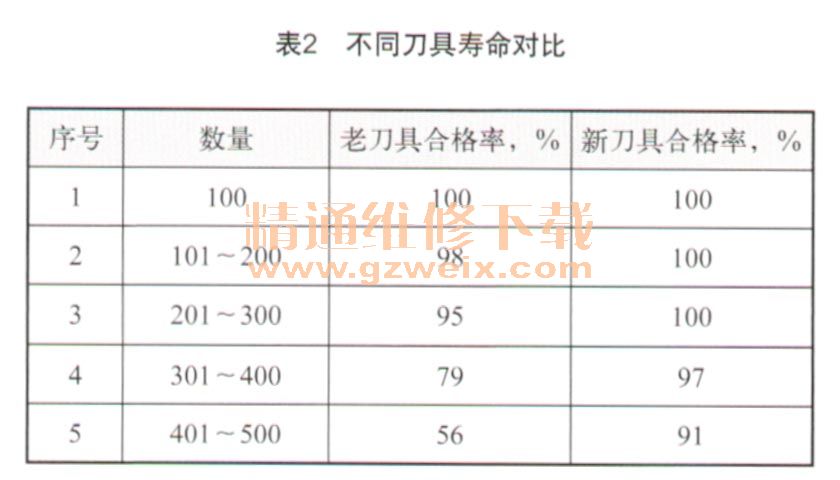

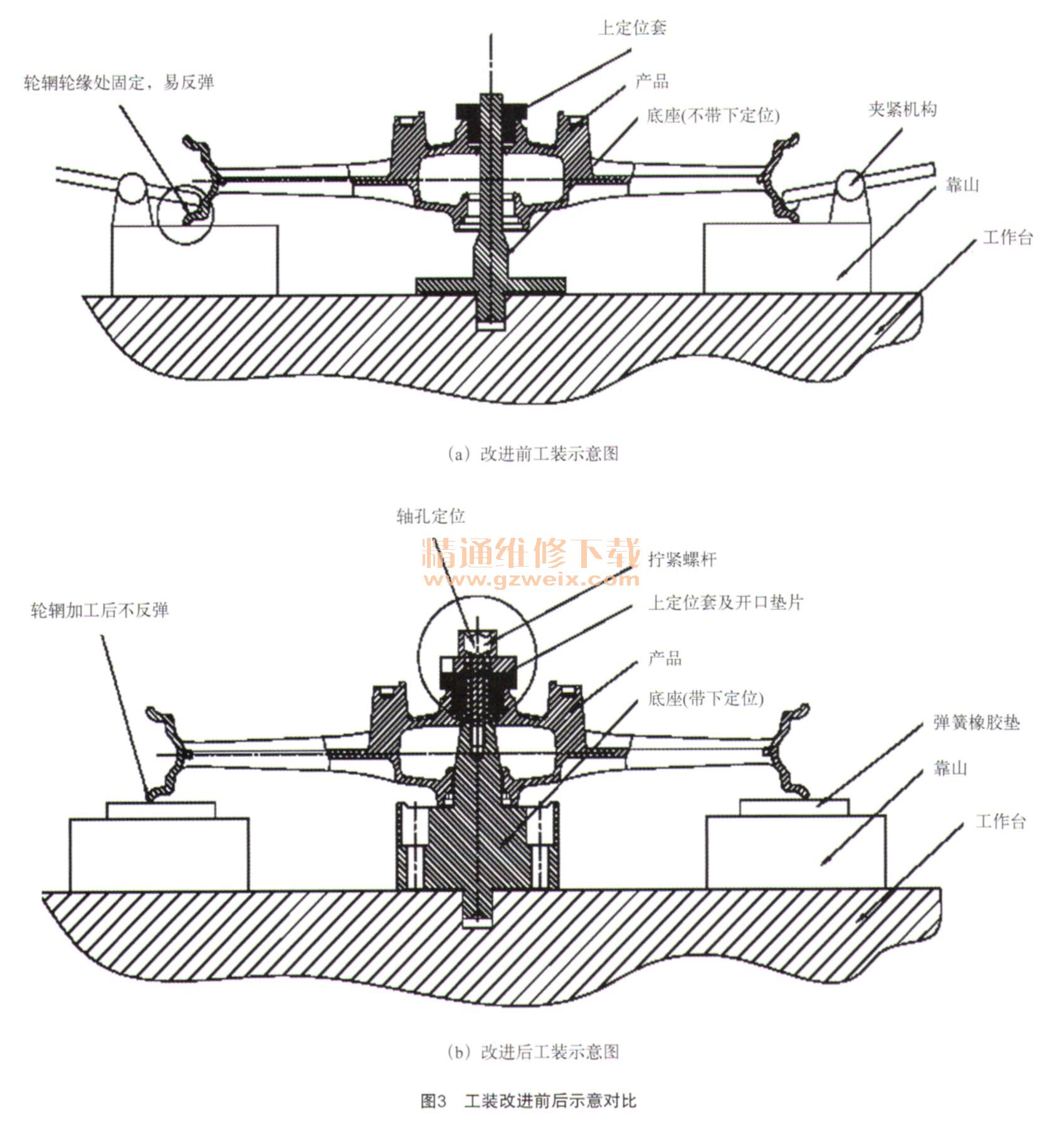

生产有序进行,质量保持稳定。经试验发现,刀具加工数超过300件就需要进行修磨和保养,但通过对现场不同机床加工数量检查发现,刀具往往生产400~500件产品后才更换。工装对产品要求理论上最好是产品没有变形,但实际上,钻孔工序一般使用轮辆作为定位基准面,因为轮辆跳动的存在,造成定位后产品不规则倾斜,加工后轮辆又产生不同程度反弹,对位置度影响较大。

1.5检的影响因素

产品位置度检测需用高精度的三坐标测量仪,标准要求测量误差不超过0.02,通过对现场产品进行检测,位置度相差不超过0.016。

2 对策实施

通过以上各因素分析,或多或少会对产品加工后的状态产生影响,其中,人、机、检的因素可以通过培训、规范和技术改进,得到较好降低对位置度的影响。影响位置度超差的主要因素有:员工不固定,设备不稳定、间隙过大,刀具更换时间过长及定位工装不合理等。

a)定人定机:车间通过员工技能培训,固定员工进行加工,以保证产品的稳定性。

b)设备维修:对现有设备进行维修,并对设备维修前后的间隙进行对比,实际检测数值为0.06,能满足≤ 0.1规定要求。

c)刀具改进:不同刀具寿命对比如表2所示,设计并制作专用钻头,减少钻头的磨损,根据钻头加工试验结果,得知新刀具加工到300件以内时,合格率为100%,确定最佳刀具加工寿命为300件。

d)工装改进:设计并制作英雄本田专用工装,消除轮辆反弹对位置度的影响,改进前后工装示意如图3所示。

3 现场效果验证

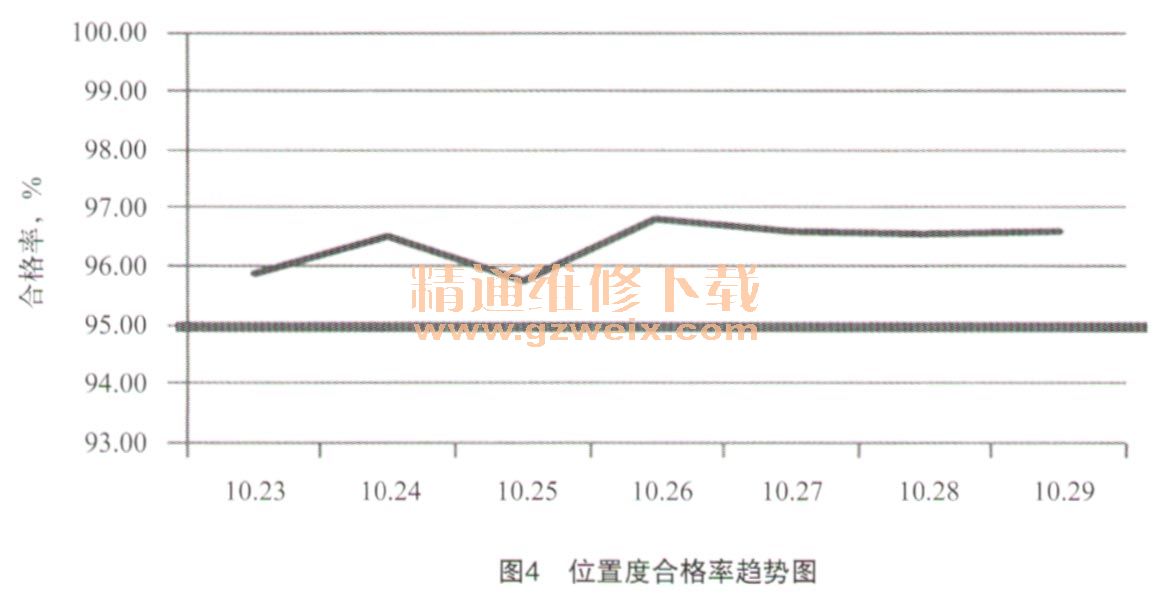

经过对源头、过程、检验一系列方案的优化和改进,根据品质人员每天对位置度质量情况的连续记录,2014年10月23-29日加工的摩托车某产品,检测1 069件,合格1 030件,合格率为96.38%,超额完成95%的公司目标值。位置度检查情况如表3所示,位置度合格率趋势如图4所示。

4 结论

经过对影响轮毂位置度各类因素的分析和试验得到:虽然人、机、料、法、检各方面对产品位置度存在影响,但在实际生产过程中,现场设备的维护保养、刀具管理及工艺方法规范性是影响质量的主要因素,同时,根据分析结果,结合公司实际设备、工艺情况提出了完善的工艺方案,辅以对现场工艺执行情况的监控,以及质量控制方案的落实,不断提升产品实物质量,确保加工的产品满足客户质量要求。