3 悬挂板原结构强度分析

3.1建立有限元分析模型

有限元分析之前首先要进行结构分析与简化,车架模型的合理简化,会影响到计算的精度和求解速度。本文根据分析的对象及受力情况,只保留了与发动机悬挂板直接相连的车架部分结构,发动机简化为等质量和惯性矩的质量块。在此基础上,根据各结构的形状特点,并兼顾各种单元的使用特性,悬挂板及车架结构使用由占多数的四边形壳单元和少量的三角形的壳单元离散,发动机采用六面体单元离散,由此建立的有限元分析模型如图3所示。

该车架主要采用Q235材料,其属性为:弹性模量E=2.12×105 MPa,泊松比μ=0.3,剪切弹性模量G=8.02×10 4 MPa,密度ρ=7.85×103 kg/m3,屈服强度为235 MPa,极限抗拉强度为430 MPa。

3.2开挡间隙对悬挂板强度的影响

设计时为便于发动机的装配,左右悬挂板之间留有一定的开档间隙。最小设计间隙为0.3 mm,最大设计间隙为2.2 m m。因加工工艺的不一致性,导致不同批次的产品留有不同的开档间隙,并有部分结构的开挡间隙超过了最大设计值,达到3 mm。下面分别分析结构在1.3 mm、 2.2 mm和3 mm开挡间隙状态下的发动机悬挂板强度情况。

分析中采用强迫位移量来模拟不同的开档间隙量,并约束车架截断位置处的所有自由度,由此建立的悬挂板在装配工况下的强度分析模型如图4所示。

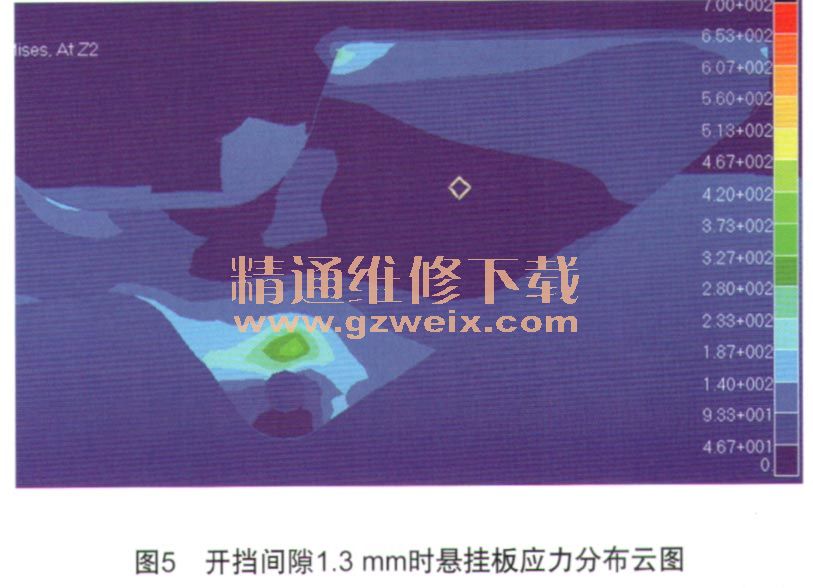

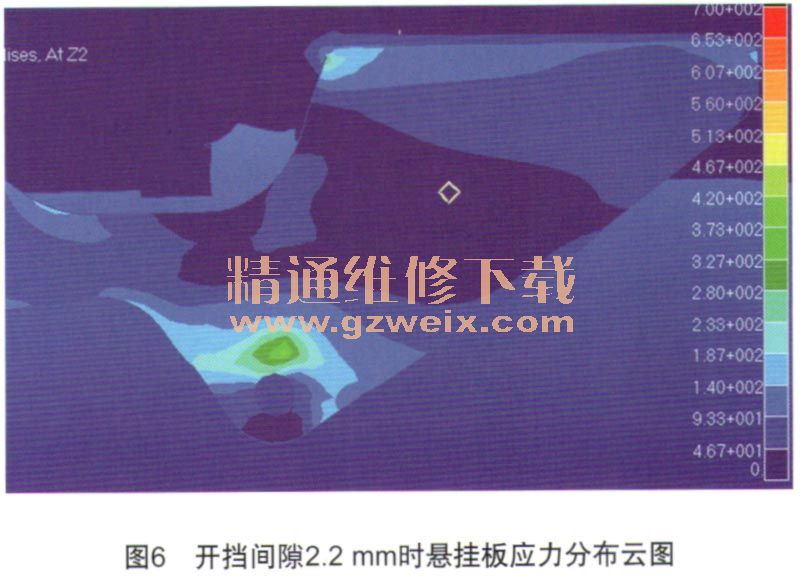

由此计算得到的悬挂板在不同开挡间隙状态下断裂处的分析结果分别如图5、6、7所示。

从上面的分析结果来看,在开挡间隙1.3 mm情况下,悬挂板边缘最大应力为190 MPa,小于材料的屈服强度;在设计的最大间隙2.2 mm情况下,边缘最大应力为359 MPa,超过屈月郧虽度,但未达到抗拉强度极限;在超差间隙3 mm情况下,此时边缘最大预紧应力为500 MPa左右,超过了抗拉强度极限,边缘超过抗拉强度后在材料边缘会形成裂纹,严重影响结构的疲劳寿命。由此可见悬挂板和发动机之间的开档间隙大小直接影响到结构的装配应力,所以车架悬挂间隙距离最好控制在设计范围内。